Las necesidades de las empresas petroquímicas son muy diversas. Para salir airosos del mercado altamente competitivo de hoy en día, los productores se esfuerzan por mejorar la calidad y la productividad. Yokogawa ofrece soluciones a medida para estas necesidades basadas en su larga y amplia experiencia en este campo.

Desafíos

Desafío del cliente

Las fluctuaciones de los precios de las materias primas y de la oferta y la demanda de productos hacen absolutamente imprescindible optimizar la planificación de la producción.

Nuestras soluciones

Yokogawa ofrece un sistema de gestión de la producción que tiende un puente entre la planificación y la fabricación para una programación óptima de los procesos petroquímicos.

Tecnología instrumental

Real-time Production Organizer™ : RPO

Real-time Production Organizer™ (RPO) es un conjunto de aplicaciones de plataforma desarrolladas específicamente para salvar la distancia entre la planificación de la producción y el control de procesos, proporcionando un entorno de producción business to process (B2P) totalmente integrado.

Gestión de la Producción Las soluciones de Yokogawa ayudan a las operaciones a obtener más beneficios de la planta y proporcionan un puente entre los sistemas de proceso en tiempo real y los sistemas corporativos.

Desafío del cliente

Para seguir siendo competitivos en el mercado mundial, la optimización de los procesos en toda una planta no es menos necesaria que el desarrollo de una oferta de productos competitiva que satisfaga las necesidades específicas de los usuarios.

Nuestras soluciones

Yokogawa ofrece soluciones de automatización para toda la planta que permiten un control ágil y flexible de los flujos de trabajo de la producción petroquímica y que están totalmente integradas con un sistema instrumentado de seguridad.

Tecnología instrumental

Producción Sistema de control: CENTUM VP

El sistema de control integrado CENTUM VP garantiza un rendimiento de la planta sin interrupciones "sólo tiempo de actividad" para una productividad y rentabilidad óptimas.

Sistema instrumentado de seguridad: Prosafe-RS

El sistema instrumentado de seguridad ProSafe-RS permite soluciones verdaderamente integradas al tiempo que ofrece la alta disponibilidad necesaria para aplicaciones de nivel de integridad de seguridad 1-4 (SIL1-4).

servicios vigilantplant

vigilantplant services.® es un conjunto de servicios integrales que hacen realidad el concepto VigilantPlant de Yokogawa, ayudando a los fabricantes a conseguir un funcionamiento seguro, fiable, respetuoso con el medio ambiente y rentable de sus plantas.

El control avanzado de procesos (APC) y la optimización en línea consiguen operaciones más rentables en las plantas petroquímicas. Las soluciones están disponibles para plantas de etileno, polietileno, polipropileno y aromáticos.

El gestor de recursos de planta (PRM) facilita el mantenimiento predictivo. Detección temprana de fallos en sistemas y dispositivos puede ayudar a evitar fallos catastróficos.

Las cámaras de monitorización compactas, de alto rendimiento y a prueba de explosiones ejemplifican el compromiso de Yokogawa con la construcción de instrumentos de campo fiables capaces de soportar incluso los entornos más severos. Se utilizan en una planta petroquímica para supervisar las operaciones día y noche.

Desafío del cliente

Las plantas petroquímicas consumen enormes cantidades de energía, por lo que las iniciativas de ahorro energético en estas instalaciones pueden contribuir en gran medida a lograr la competitividad de costes y reducir las emisiones de CO2 que contribuyen al calentamiento global. Un medio clave para lograrlo es optimizar el control de la Proceso de producción.

Nuestras soluciones

Los avanzados sistemas de control de procesos de Yokogawa hacen posible que las plantas funcionen con mayor eficiencia, reduciendo así el consumo de energía y las emisiones de CO2.

Tecnología instrumental

Software basado en soluciones

Información operativa integrada, validada y oportuna que respalda las iniciativas de mejora continua y la optimización del rendimiento de la producción.

Los sistemas analíticos de alta capacidad de respuesta contribuyen a la medición precisa de la propiedad del producto/intermedio y de la combustión en caldera/horno, ayudando a las empresas petroquímicas a cumplir las normativas medioambientales y de control de calidad más estrictas.

Recursos

- En una nueva planta química de carbón de China se logró un funcionamiento estable y un mantenimiento proactivo.

- Yokogawa garantizaron el éxito y la eficacia de la puesta en marcha.

Yokogawa proporcionó una solución integrada y completa para la optimización del proceso de craqueo de etileno.

El controlador SMOC APC mejoró el nivel de control de la unidad de craqueo de etileno y redujo la carga de trabajo de los operarios.

- Excelencia operativa mediante la maximización de activos, utilizando DCS, SIS, analizadores y Instrumentos de campo de Yokogawa.

- CENTUM VP PCS y ProSafe-RS SIS se integraron utilizando el mismo entorno Ingeniería.

- Cerca de 60 cromatógrafos de gases y un gran número de otros tipos de analizadores en varias casas de analizadores.

- Con el sistema CENTUM CS 3000, se calculan y analizan muchos tipos de índices de rendimiento clave de la planta para producir nuevas mejoras.

- Durante la puesta en marcha de la planta, PRM ayuda a los ingenieros del cliente a realizar todas las comprobaciones del bucle.

- Yokogawa proporciona soluciones CENTUM CS 3000, Exaquantum y PMR para el mayor complejo refino-petroquímico de China.

- La gestión de los datos de proceso por Exaquantum es una cuestión clave en el complejo petroquímico.

- Un sistema certificado Parada de emergencia

- Reducción sustancial de los trabajos de mantenimiento

- Configuración del sistema que ocupa menos espacio

- Escalabilidad del sistema

- Cumplen las normas de seguridad funcional IEC 61508/JIS C 0508

- Introducir proactivamente tecnologías punteras

- Cumplir los requisitos de seguridad, fiabilidad y facilidad de mantenimiento del licenciante de la planta.

- Mejorar las funciones de supervisión y explotación del sistema Parada de emergencia

Samsung Petrochemical Co. Ltd. (SPCL) (SPCL), una importante empresa petroquímica coreana, produce 700.000 toneladas anuales de ácido tereftálico purificado (PTA) en su planta de Daesan. El PTA, una sustancia en polvo blanco que se produce oxidando y refinando paraxileno, es un precursor del tereftalato de polietileno (PET), un material de poliéster que tiene una excelente resistencia térmica y al desgaste y se utiliza ampliamente como sustituto de las fibras de algodón natural y en envases de película, botellas de bebidas, cuerdas de neumáticos, pinturas, adhesivos y otras aplicaciones.

- Migración del sistema de la planta de polietileno de PetroChina Dushanzi Petrochemicals.

- La renovación incluyó la difícil creación de especificaciones de diseño de funciones (FDS), así como de FAT y SAT.

- Implementación de controladores optimizadores multivariables y estimadores de calidad robustos en un plazo récord

- Se espera un aumento del 3% en el importe de los piensos para RCC

- La planta de ABS pasa de CENTUM XL a la solución integrada CENTUM CS 3000.

- CENTUM CS 3000 Producción Integrada Sistema de control junto con equipos de CCTV, un sistema de gestión de la información de la planta (PIMS), el paquete de análisis de sucesos Exaplog y el paquete CS Batch 3000.

- 16.000 dispositivos FOUNDATION Fieldbus

- Contratista principal de automatización (MAC)

- Concepto DCS anywhere Integración con el sistema SAP del centro

- Contrato de mantenimiento a largo plazo

- Desarrollo sostenible

- Toda la logística de materias primas, productos intermedios y productos finales está controlada y gestionada por MAS.

- MAS permite la excelencia operativa gracias a su interfaz perfecta con el sistema de planificación de recursos empresariales.

- Exapilot automatiza el proceso de descoordinación comlex y no rutinario de las NCU.

- La carga de trabajo de los operadores se ha reducido drásticamente.

- Una planta petroquímica japonesa aprovecha los dispositivos de campo inteligentes compatibles con FDT/DTM y el sistema de gestión de activos PRM de Yokogawa para mejorar la eficiencia del mantenimiento.

- El cliente pretende mejorar aún más la eficiencia del mantenimiento introduciendo el mantenimiento basado en la condición (CBM).

- Yokogawa colaboró en la ejecución del proyecto mediante la revisión del diseño, las modificaciones de los cálculos, la puesta en servicio previa, la formación de operarios e ingenieros, la puesta en servicio y la revisión posterior a la ejecución.

- Shell Global Solutions y Shell Deer Park Management quedaron plenamente satisfechos con la forma en que se llevó a cabo el proyecto y con los resultados obtenidos.

- La aplicación de control avanzado de procesos implantada en la unidad de MEG de Scotford ayudó a controlar la planta con menos variaciones, lo que permitió maximizar la producción de TEG y reducir el consumo total de vapor.

- Los aumentos de producción de TEG fueron superiores a los estimados inicialmente y los precios del vapor y el TEG utilizados en el estudio posterior a la aplicación se redujeron considerablemente.

En las plantas de los fabricantes de alimentos y bebidas, hay ocasiones en las que es necesario supervisar y registrar los equipos de producción dentro de las salas blancas. Esta es una introducción a la supervisión y el registro en salas blancas mediante registradores sin papel.

La supervisión inalámbrica automatizada de las vibraciones mejora la seguridad y pone al descubierto las condiciones de los equipos giratorios (rodillos, secadoras, etc.) en las líneas de producción textil de poliéster.

Los operarios deben recibir información de diagnóstico antes de que un bloqueo de línea provoque una avería. Yokogawa proporciona diagnósticos predictivos basados en el análisis de tendencias del factor de bloqueo, lo que mejora la eficacia del mantenimiento y reduce sus costes.

Los GX20 y GX90UT ofrecen una función de cálculo del valor medio que los hace ideales para controlar la temperatura y otros fenómenos fluctuantes. El estado de funcionamiento puede controlarse en tiempo real, lo que permite reducir los costes de explotación.

En los sistemas de desulfuración de gases de combustión con piedra caliza y yeso, el consumo de un agente de desulfuración (cal) se controla mediante analizadores de pH en línea.

La supervisión inalámbrica automatizada de la temperatura en plantas de cemento, hornos de cal y plantas de asfalto evita costosos problemas de obstrucción de vertederos.

Si un sensor no funciona, el fabricante no puede detectar la humedad en el cloro y debe detener el proceso. Por desgracia, los sensores pueden deteriorarse y ofrecer mediciones inexactas debido al contacto con el proceso.

La supervisión inalámbrica automatizada de la presión en una planta de poliolefinas que produce polietileno de alta densidad y polipropileno evita la costosa contaminación de catalizadores y las pérdidas de producción.

Las calefacciones por combustión se utilizan para diversos procesos en refinerías de petróleo y plantas petroquímicas.

La medición de O2 en vapores de hidrocarburos se utiliza para el control de seguridad en columnas de destilación al vacío en el refinado de petróleo. Con los analizadores paramagnéticos de oxígeno convencionales, las concentraciones de O2 se obtienen mediante un sistema de muestreo extractivo, que acondiciona la muestra antes de ser analizada.

Tanto los inventarios a granel como los acabados se almacenan en depósitos distribuidos alejados de las operaciones de la planta. Estos depósitos son difíciles de controlar debido al coste de la infraestructura. Se controlan diariamente mediante rondas de vigilancia. Aunque eficaz, este método requiere una gran mano de obra cualificada para vigilar todos los tanques. Esto puede suponer un riesgo adicional cuando el medio almacenado es de naturaleza peligrosa.

Instale un YTMX580 en el lateral del horno giratorio que pueda transmitir de forma inalámbrica los valores medidos de varios sensores de temperatura.

Los tanques de almacenamiento se utilizan en una variedad de industrias que van desde el almacenamiento de petróleo crudo hasta el almacenamiento de materias primas para el monómero de cloruro de vinilo (VCM).

- La temperatura se controla para mantener la consistencia de la fibra viscosa que entra en el tambor.

- El sistema actual requiere lecturas manuales de la temperatura.

- La medición de la temperatura por cable no está disponible porque el tanque está girando.

- Medición inalámbrica de la temperatura

Pasarela x1, transmisor (YTA) x1, repetidor x2 (Los 2 repetidores son para redundancia) - Antena extendida para sortear obstáculos y mejorar la trayectoria de radio para una medición estable (la comunicación era inestable cuando la altura de la antena era baja).

Los transmisores inalámbricos de temperatura y presión ISA100 con placas de orificio permiten:

- Sin instalaciones de cableado ni mantenimiento.

- La escasa cantidad de hardware y la sencillez de implantación de los equipos implican minimizar los posibles actos vandálicos.

Monitorización inalámbrica ISA100

- Pasarela x1, Transmisor de temperatura (YTA) x3, Transmisor de presión (EJX) x1, Repetidor x1

La puerta de enlace se instala en Sala de control y se coloca una antena extendida de 3 m de altura.

Las fuentes de combustión industriales, como los hornos de craqueo térmico y los calentadores de procesos, desempeñan un papel fundamental en la industria de procesos.

- En cada punto de control se instalan un transmisor de temperatura (YTA) y un transmisor de presión (EJX).

- El repetidor está instalado en posición alta.

En los últimos años, los residuos se han considerado un grave problema medioambiental en todo el mundo. Debido a la creciente contaminación, estos residuos deben ser tratados. Sin embargo, los residuos industriales pueden contener una serie de componentes orgánicos valiosos. La recuperación de estos componentes es importante desde el punto de vista económico. Con las técnicas convencionales de destilación, la separación del ácido acético y el agua resulta poco práctica y económica, ya que suele requerir un gran número de bandejas y una elevada relación de reflujo. En la práctica, se utilizan técnicas especiales en función de la concentración de ácido acético.

La medición de la presión de los neumáticos sin cámara para controlar la pérdida de aire es una de las pruebas de rendimiento clave en las unidades de fabricación de neumáticos. La reubicación de los neumáticos de un bastidor de pruebas a otro para diversas pruebas y el movimiento frecuente de la configuración de pruebas para pruebas condicionales a diversas ubicaciones requiere una implementación sin cables para facilitar la manipulación.

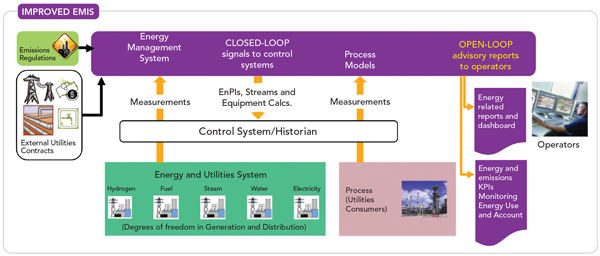

Visual MESA© es un programa informático de optimización y gestión de sistemas de vapor desarrollado originalmente en Chevron y comercializado actualmente por Nelson & Roseme, Inc. Visual MESA se utiliza actualmente en refinerías y plantas de fabricación de productos químicos para optimizar el sistema de vapor global de la planta y las partes del sistema eléctrico que se compensan económicamente con el sistema de vapor.

Este documento explorará las variables de optimización significativas y las restricciones que se encuentran comúnmente en la optimización del sistema de vapor de refinería, las estrategias que Visual MESA utiliza para tratar con ellos.

En general, las refinerías presentan un muy buen potencial para la monitorización y optimización en tiempo real mediante el Sistema de Gestión Energética Visual MESA.

Según nuestra amplia experiencia, se puede obtener un beneficio global del 2% al 5% del coste energético total. La amortización prevista del proyecto es siempre inferior a un año.

Esquema

- Introduction

- Qué es la optimización energética

- Cómo funciona un sistema en línea en tiempo real Gestión de la Energía basado en Visual MESA

- Base de cálculo de los indicadores clave de rendimiento

- Implantación de Visual MESA en Saudi Kayan (filial de SABIC) (SK)

- Acciones de optimización

- Económico Beneficios

- Relevancia de Visual MESA RTEMS para la iniciativa de sostenibilidad de SK

- Conclusiones

En este trabajo no se describirán todas las características del programa informático ni se explicará por completo la tecnología de optimización en línea. El objetivo de este trabajo es presentar algunos hechos y lecciones interesantes de la experiencia de aplicar un programa de optimización basado en costes en treinta refinerías de petróleo y complejos petroquímicos de todo el mundo, desde 1997. Este trabajo se centrará en las variables de optimización y las restricciones clave en la optimización de sistemas de vapor, cómo deben tratarse y cómo pueden abordarse los aspectos humanos y organizativos.

Las instalaciones industriales en las que se produce energía y vapor (es decir, la cogeneración) presentan un potencial muy bueno para la supervisión y optimización en tiempo real mediante el sistema de gestión de la energía Visual MESA.

Según nuestra amplia experiencia, se puede obtener un beneficio global del 2% al 5% del coste energético total. La amortización prevista del proyecto es siempre inferior a un año.

Visual MESA se aplicó con éxito a muchas instalaciones industriales de todo el mundo, varias de ellas con redes de generación de vapor y electricidad de diferente complejidad y capacidad, pero todas con ahorro de costes energéticos.

En este artículo se analizan ejemplos industriales reales en los que el sistema de servicios públicos de una refinería o planta petroquímica se optimiza con un software en tiempo real, en línea y de eficacia probada en la industria. Se comentan las experiencias adquiridas durante más de 20 años de proyectos industriales desplegados en todo el mundo (las referencias 1 a 10 se refieren a algunos proyectos recientes). Se explican los principales pasos del proyecto y se presentan los detalles críticos que hay que tener en cuenta para garantizar un uso satisfactorio y una transferencia de tecnología adecuada. En la ponencia se analizarán casos prácticos concretos.

Los servicios públicos y los sistemas energéticos suelen ser la principal fuente de emisiones de SOx, NOx y CO2, por lo que el control de emisiones y la gestión de créditos y cuotas están estrechamente interrelacionados con la gestión energética.

En el caso de las refinerías y las plantas químicas y petroquímicas, la energía representa el principal coste (en segundo lugar después de la materia prima) y, por tanto, su reducción se ha convertido en una decisión empresarial fundamental. Los sistemas energéticos de estas instalaciones son intrínsecamente complejos, y el análisis del coste de las emisiones y el cumplimiento de los límites introducen un factor adicional a la complejidad del reto de la reducción de los costes energéticos.

Las plantas de proceso utilizan distintos tipos de combustibles, a menudo operan con unidades de cogeneración, sus redes de vapor constan de varios niveles de presión, hay distintos tipos de consumidores de energía y hay límites de emisión que respetar. La importación o exportación de electricidad en mercados desregulados, que además podría intercambiarse con más o menos emisiones de CO2 y otros gases contaminantes, aumenta la complejidad del problema de optimización.

Este documento aborda algunas de las causas fundamentales de los problemas y analiza las mejores prácticas que ayudarán a evitar el fracaso de los proyectos. Se explican las principales etapas del proyecto y se analizan los detalles críticos que deben tenerse en cuenta para garantizar el éxito de la utilización y la correcta transferencia de tecnología. También se presentan ejemplos industriales reales en los que se optimiza el coste de todo el sistema de servicios públicos de un centro de producción (es decir, vapor, combustibles, agua de alimentación de caldera y electricidad) con un software en tiempo real, en línea y bien establecido industrialmente.

Los servicios públicos y los sistemas energéticos suelen ser la principal fuente de emisiones de SOx, NOx y CO2, por lo que el control de emisiones y la gestión de créditos y cuotas están estrechamente interrelacionados con la gestión energética.En el caso de las refinerías y las plantas químicas y petroquímicas, la energía representa el principal coste (después de la materia prima) y, por tanto, su reducción se ha convertido en una decisión empresarial fundamental. Los sistemas energéticos de estas instalaciones son intrínsecamente complejos, y el análisis del coste de las emisiones y el cumplimiento de los límites introducen un factor adicional a la complejidad del reto de la reducción de los costes energéticos.

En este artículo se describen los sistemas energéticos, los pasos para la implantación de Visual MESA y varias características del modelo, centrándose en el uso del software para el cálculo de los KPI relacionados con la energía. Se analiza el proyecto de implantación del EMS y se presentan también las principales conclusiones relativas a la reducción de los costes de explotación.

Se comentan las experiencias adquiridas durante más de 20 años de proyectos industriales desplegados en todo el mundo. Se explican los principales pasos del proyecto y se presentan los detalles críticos que hay que tener en cuenta para garantizar el éxito de su uso y la correcta transferencia de tecnología. En la ponencia se analizan casos prácticos concretos. También se presenta la aplicación en bucle abierto frente a la de bucle cerrado.

Rohm and Haas Company es uno de los mayores fabricantes mundiales de materiales especiales, como adhesivos, sellantes, revestimientos, monómeros, materiales electrónicos, soluciones inorgánicas y especiales y resinas de intercambio iónico. Fundada en 1909 por dos empresarios alemanes, Rohm and Haas ha crecido hasta alcanzar unos ingresos anuales de aproximadamente 6.000 millones de dólares.

La gestión de alarmas no es sólo un proyecto que tiene una fecha de inicio y otra de finalización; es un ciclo continuo. Una vez revisado el sistema de alarma e identificadas las mejoras, hay que comprobar que se aplican los controles necesarios para garantizar que el sistema de alarma sigue funcionando. La clave está en asegurarse de que el sistema se supervisa continuamente y de que cualquier cambio queda plenamente documentado. Hay siete pasos fundamentales para Gestión de alarma. La racionalización es uno de esos pasos fundamentales.

Este artículo muestra cómo mejorar las operaciones de destilación centrándose en la automatización de los procedimientos. Se revisará la importancia de utilizar procedimientos en las operaciones de destilación y se destaca el trabajo de colaboración en curso entre Fractionation Research Inc. (FRI) y Yokogawa Corporation para mejorar las operaciones de procedimiento.

Los mundos de la automatización de procesos y la gestión de la producción llevan algún tiempo convergiendo. Lo que antes eran islas de funcionalidades de automatización y gestión de la producción conectadas a través de esquemas altamente propietarios Integración cuyo mantenimiento resultaba costoso, se han convertido en plataformas integradas que proporcionan un intercambio de datos sin fisuras entre el mundo de la automatización y la planta de producción, las funciones de gestión de la producción y las operaciones, y Integración con sistemas de nivel empresarial.

El mundo de la automatización de procesos se rige por procedimientos. Aunque nos gusta decir que las industrias de procesos son en gran medida "continuas", esto no podría estar más lejos de la realidad. La fabricación por procesos está en constante cambio.

Desde Ingeniería hasta la instalación, la puesta en servicio, las operaciones y el mantenimiento, el bus de campo FOUNDATION ofrece importantes reducciones de costes del 30% o más frente a los sistemas analógicos convencionales. Muchas de estas reducciones de costes proceden de las funciones avanzadas que ofrece el bus de campo frente a la tecnología analógica.

Los proveedores de automatización que tendrán éxito a largo plazo serán aquellos que resuelvan eficazmente los problemas específicos de la aplicación o del sector para los usuarios finales con una propuesta de valor que no pueda ignorarse. Estos problemas existen actualmente en todas las industrias de procesos y no se resolverán simplemente ofreciendo un producto, sino mediante una combinación de hardware, software, servicios, aplicaciones Experiencia, y conocimientos.

En opinión de ARC, los clientes necesitan una propuesta de valor empresarial convincente para justificar la inversión en cualquier tipo de automatización. Vigilance y VigilantPlant se crearon con esto en mente. Yokogawa 's vision with VigilantPlant is to create an environment where plant personnel and operators are well informed, alert, and ready to take action.

Yokogawa ha recorrido un largo camino para dejar claro su mensaje al mundo de la automatización de procesos. El año pasado, la empresa se embarcó en una campaña mundial de marketing a gran escala para concienciar a los clientes de la importancia que concede a la fiabilidad, seguridad, fiabilidad y solidez de sus sistemas. Denominada "Vigilancia", la campaña creó un mensaje unificado para la empresa y contribuyó en gran medida a dar a conocer la marca Yokogawa y su filosofía corporativa.

Los usuarios finales de automatización de procesos se ven más presionados que nunca para hacer más con menos. La actual coyuntura económica hace que muchos proyectos de inversión en automatización estén en suspenso. Con unos presupuestos de capital más ajustados que nunca, los usuarios se centran en los presupuestos operativos (en los que la reducción de costes es también una preocupación clave), o en inversiones en automatización con un ritmo muy rápido Rentabilidad de la inversión.

En el dinámico mercado industrial actual, la única constante es el cambio. Los costes de las materias primas, los costes energéticos, las demandas del mercado, las normativas medioambientales y de seguridad, la tecnología e incluso la propia naturaleza de la mano de obra cambian constantemente, y no siempre en direcciones predecibles.

La migración del DCS de una refinería brindó la oportunidad de reconfigurar y consolidar las salas de control y el sistema de gestión operativa.

Julio de 2011

Las plantas de proceso funcionan de acuerdo con procedimientos operativos. Estos procedimientos consisten en un conjunto de tareas que se ejecutan de forma coherente para lograr un objetivo específico, como la puesta en marcha, el apagado o la transición de una unidad como parte de la fabricación de un producto.

Septiembre de 2008

Yokogawa ayuda a una gran planta química china a gestionar el transporte de productos por carretera, barco y tubería.

Marzo de 2006

El nuevo complejo petroquímico de CSPC (CNOOC y Shell Petrochemicals Empresa Limited) en Daya Bay, al sur de China, es uno de los mayores proyectos de la industria de procesos del mundo (véase el recuadro, la figura 1 y la tabla). Tiene un sistema de control a la altura. Process Worldwide habló con Johan Veerman, ingeniero principal de instrumentación y control de procesos de CSPC, sobre los retos que plantea la gestión de un trabajo de tal envergadura.

CONTROL, enero de 2013

La metodología de automatización estándar mejora las operaciones y evita incidentes al permitir compartir las mejores prácticas entre los operadores.

ARC cree que mediante la implementación de la automatización de procedimientos, muchas plantas de proceso pueden minimizar la variabilidad para ayudar a garantizar transiciones de estado suaves, eficientes y seguras.

Añadir consideraciones sobre el proceso mejora el ahorro energético y el rendimiento de la producción.

Descargas

Folletos

Vídeos

El software de configuración YSS1000 (en adelante YSS1000) es un paquete de software para configurar las funciones de los dispositivos de la serie YS1000 (en adelante YS1000). La escritura y lectura de parámetros y programas de usuario del YS1000, así como el ajuste PID y la monitorización de los programas de usuario pueden realizarse mediante el uso de la comunicación.

Chet Mroz, Presidente y CEO de Yokogawa North America, habla sobre los beneficios de IoT en el Foro de la Industria ARC 2015 en Orlando.

Noticias

-

Nota de Prensa feb 20, 2023 Yokogawa Se asocia con Radial Software Group para ofrecer en todo el mundo software Viewport basado en IA

- Ofrecer a los clientes una visión única de todos sus datos técnicos.

¿En busca de información adicional sobre Yokogawa Iberia, tecnología y soluciones?

Contáctenos