Meine Reise nach Italien

Wenn es um Smart Manufacturing geht, haben viele Unternehmen Schwierigkeiten, es zu implementieren. Was jedoch außer Frage steht: Smart Manufacturing ist ein Muss. Es gibt keinen Weg drumherum. Bevor ich Ihnen mehr über Smart Manufacturing und die Technologie dahinter erzähle, lassen Sie mich zum besseren Verständnis eine Analogie mit Ihnen teilen.

Sechzehn scheint meine persönliche Schicksalszahl zu sein. Seit sechzehn Jahren fahre ich mit meiner Familie in den Urlaub nach Italien. Seit sechzehn Jahren nehme ich mein Auto für die sechzehnstündige Fahrt von den Niederlanden zu unserem Ziel in Italien. Ich kann mich noch gut an das erste Mal erinnern, als wir an einem Freitagnachmittag ins Auto sprangen und losfuhren. Es war eine lange und anstrengende Reise aufgrund der vielen Staus und der Entfernung. Nach der Ankunft brauchten wir zwei Tage, um uns zu erholen. Erst danach konnten wir anfangen, unseren Urlaub zu genießen. Als Gewohnheitsmenschen brauchten wir zwei Jahre, bis wir merkten, dass es Zeit wurde, unsere Anfahrt anders zu organisieren.

In den letzten Jahren entschieden wir uns, am Freitagabend zu reisen, um die vielen Staus tagsüber zu vermeiden. Ich stellte fest, dass wir nicht die einzigen Leute waren, die freitags Richtung Süden reisten. Während der Fahrt legten wir öfters Pausen ein. Ein Energydrink wirkte wahre Wunder. Ich mag den Geschmack dieser Energydrinks nicht, aber sie helfen, wach zu bleiben. Die Kombination aus Fahren am Abend, ausreichend Pausen und einem Energydrink war eine große Verbesserung. Trotzdem brauchten wir noch einen ganzen Tag, um uns nach der Ankunft zu erholen. Auch hier dauerte es ein paar Jahre, bis wir erkannten, dass wir den Plan noch einmal ändern mussten.

Jetzt reisen wir am Donnerstagabend statt am Freitag ab. Keine Energydrinks mehr, ein guter Power-Nap alle zwei Stunden und reichlich Reisezeit wirken Wunder. Am Freitag nehmen wir uns ein Hotel in Norditalien und am Samstag fahren wir noch einmal drei Stunden bis zu unserem Ziel. Bei der Ankunft sind wir völlig entspannt und können unseren Urlaub von der ersten Stunde an genießen. Manchmal frage ich mich, warum es so viele Jahre gedauert hat, bis wir die beste Art und Weise herausgefunden haben, nach Italien zu reisen.

Die Reise zu Smart Manufacturing

Vor zwei Jahren wurde ich von Kunden gefragt, ob wir Dienste für die (Big-)Data-Analyse in der Cloud anbieten könnten. Big Data war zu dieser Zeit bereits im Trend. Welche Art von Ergebnissen wurden erwartet? Welche Daten sollten analysiert werden? Darauf konnte er keine klare Antwort geben. Es fehlte also ein definiertes Ziel. Es war offensichtlich, dass der Kunde und ich noch am Anfang der Smart Manufacturing- Reise standen. Zwar hatten wir einige Gedanken darüber, was wir erreichen wollten, aber nur wenig Erfahrung, wie wir zu unserem “Ziel” kommen würden. Manchmal muss man ganz von vorne anfangen oder mit wenig Erfahrung, wenn neue Technologien auf dem Vormarsch sind. Während meiner zweijährigen Reise konnte ich ein besseres Verständnis für die Bedeutung und die Auswirkungen von Smart Manufacturing entwickeln.

Kennen Sie Ihre Roadmap zu Smart Manufacturing?

[accordion][acc title=”Exkurs: Smart Manufacturing”]Was ist Smart Manufacturing in der Prozessindustrie? Laut Wikipedia: Smart Manufacturing ist eine breite Kategorie der Fertigung, die computerintegrierte Fertigung, ein hohes Maß an Anpassungsfähigkeit und schnelle Designänderungen, digitale Informationstechnologie und flexiblere technische Arbeitskräfte einsetzt. Laut IEC ist das ultimative Ziel, jeden Schritt des Fertigungsprozesses miteinander zu vernetzen. Fabriken organisieren eine noch nie dagewesene technische Systemintegration über Domänen, Hierarchien, geografische Grenzen, Wertschöpfungsketten und Lebenszyklusphasen hinweg. Diese Integration wird nur dann ein Erfolg, wenn die Technologie durch globale, konsensbasierte internationale Standards unterstützt wird.[/acc][/accordion]

Anfangs lag mein Fokus auf dem Ergebnis der Lösung, wie z. B. der Datenanalyse. Dieser Fokus führte allmählich zu maschinellem Lernen und künstlicher Intelligenz. Stellen Sie sich nur vor, was Sie mit der Analyse umfassender Felddaten alles machen können. Man könnte wirklich den Schritt von der vorbeugenden Wartung (basierend auf dem, was passiert ist) zur vorausschauenden Wartung (basierend auf dem, was passieren wird) vollziehen.

Es bleiben zwei Probleme.

In vielen Fällen sind nicht genügend Daten (Sensoren auslesen) vorhanden, um eine richtige Analyse durchzuführen. Zweitens ist es leichter gesagt als getan, Daten in die Cloud zu bringen.

Wie man die Hürden überwinden?

Um diese Probleme zu überwinden, musste ich meine Strategie ändern. Anstatt mich auf das Ergebnis der Lösungen zu konzentrieren, beschloss ich, mich zuerst auf den Technologie-Stack zu konzentrieren. Der Technologie-Stack ist die Datenautobahn von den Feldsensoren zur Cloud.

Ähnlich wie bei meiner Reise nach Italien hatte ich anfangs ein einfaches Verständnis, um mein Ziel zu erreichen:

- In mein Auto steigen → ein Stück Technologie kaufen

- Fahre so schnell wie möglich (innerhalb der Geschwindigkeitsbegrenzung) → setze die Technologie ein

- Genieße meinen Urlaub → mache die Datenanalyse, um mich zu verbessern

Es stellte sich heraus, dass es schwieriger war als gedacht. Es gibt dutzende Optionen und Auswahlmöglichkeiten, um eine sichere und zuverlässige Übertragung von Daten von Sensoren in die Cloud zu implementieren.

IIoT als Game-Changer

In meinem Blogartikel ‘Warum brauche ich IIoT?’ können Sie lesen, warum IIoT ein Game-Changer für unsere Industrie ist.

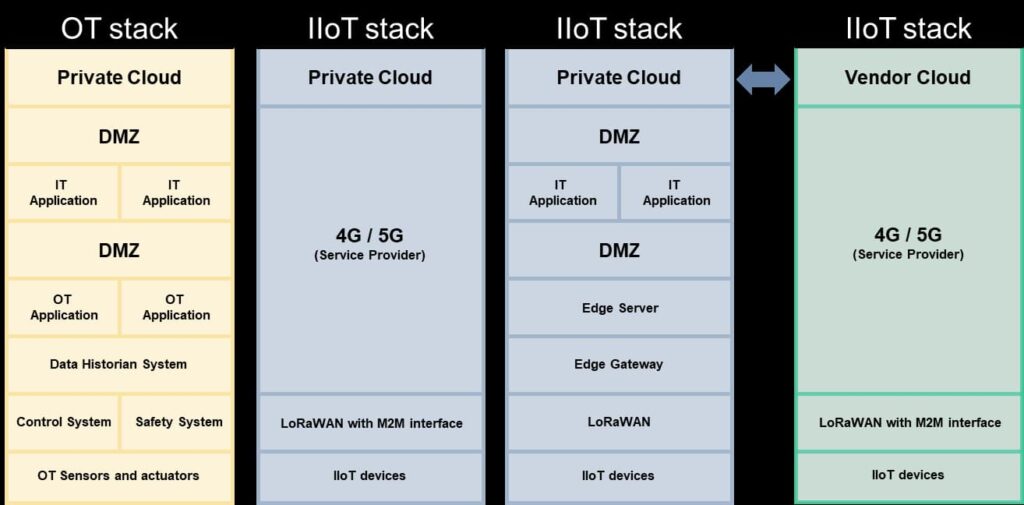

OT und IIoT für Sensoren sind nicht dasselbe, obwohl beide in der OT-Domäne (der Produktionsumgebung) liegen. OT bezieht sich auf Daten von Sensoren, einschließlich Systemen und Infrastruktur für Steuerung und Sicherheit mit einem starken Schwerpunkt auf Verfügbarkeit. Allerdings benötigt nicht jeder Prozess in der OT-Domäne, z. B. die Wartung für nicht-kritische Anlagen, diese weitreichenden und hochverfügbaren Sensoren und Systeme.

IIoT ist neu für die Produktionsumgebung mit Sensoren für weniger kritische Anwendungen. Da der Preis für den Einsatz von IIoT-Sensoren viel niedriger ist als die traditionellen 4-20-mA-Sensoren, erhöht das Hinzufügen weiterer Sensoren den Wert der gewonnenen Daten. Wir haben bereits Beispiele, bei denen Unternehmen IIoT-Sensoren mit in der Cloud laufenden Algorithmen für die vorausschauende Wartung eingesetzt haben. Die Projekte waren ein großer Erfolg mit einem Return on Investment von weniger als sechs Monaten.

Die Technologie, die für die Übertragung von OT-Daten und IIoT-Daten aus der Produktionsumgebung in die Cloud verwendet wird, wird als Technologie-Stack bezeichnet. Dieser besteht aus den folgenden Schichten:

- Drahtloses Netzwerk zum Sammeln der Daten von den drahtlosen Sensoren

- Service Provider für die Daten, die über 4G/5G direkt in die Cloud gesendet werden

- Edge-Gateway als Schnittstelle zwischen mehreren OT-Systemen und dem Edge-Server

- Edge-Server als Schnittstelle zwischen der OT-Domäne und der Cloud

- Die Cloud für die Datenspeicherung, Verarbeitung und den Informationsaustausch

Warum man die richtige Technologie für Smart Manufacturing verwenden sollte

Bevor ich näher auf die verschiedenen Schichten eingehe, möchte ich erklären, warum es eine Herausforderung ist, die Technologie für den Aufbau Ihres Technologie-Stacks auszuwählen:

- Die bestehende Infrastruktur (Brownfield) hat eine lange Geschichte mit vielen Marken und unterschiedlichen Geräten, die oft nicht für die IIoT-Infrastruktur erweitert werden können

- Vorzugsweise sind die bestehende OT-Infrastruktur und die neue IIoT-Infrastruktur integriert, da für tiefe Analysen Daten aus dem OT und IIoT benötigt werden

- Cybersecurity-Strategie für die OT- und IIoT-Infrastruktur

- Neue Fähigkeiten und Kompetenzen sind erforderlich

In den letzten zwei Jahren habe ich viele Unternehmen gesehen, die Proof of Concepts (PoC) implementiert haben, um mehr darüber zu erfahren, wie Technologie zur Transformation des Unternehmens beitragen kann. Obwohl diese PoCs wertvolle Informationen geliefert haben, haben sie selten zur Gesamtstrategie für Smart Manufacturing beigetragen.

In diesem Jahr fragten viele Unternehmen an, ob wir ihnen bei der Entwicklung einer Smart Manufacturing – Strategie und eines technologiegetriebenen Masterplans helfen können. Ich bin der festen Überzeugung, dass sich viele Unternehmen mit Smart Manufacturing auseinandersetzen. Sie beginnen also zuerst mit der Entwicklung einer Smart Manufacturing-Strategie und eines Masterplans, bevor sie mit dem nächsten PoC fortfahren. Ein Teil unserer Dienstleistungen für Kunden besteht darin, sie bei den strategischen Entscheidungen über das Design und den Einsatz des Technologie-Stacks zu unterstützen.

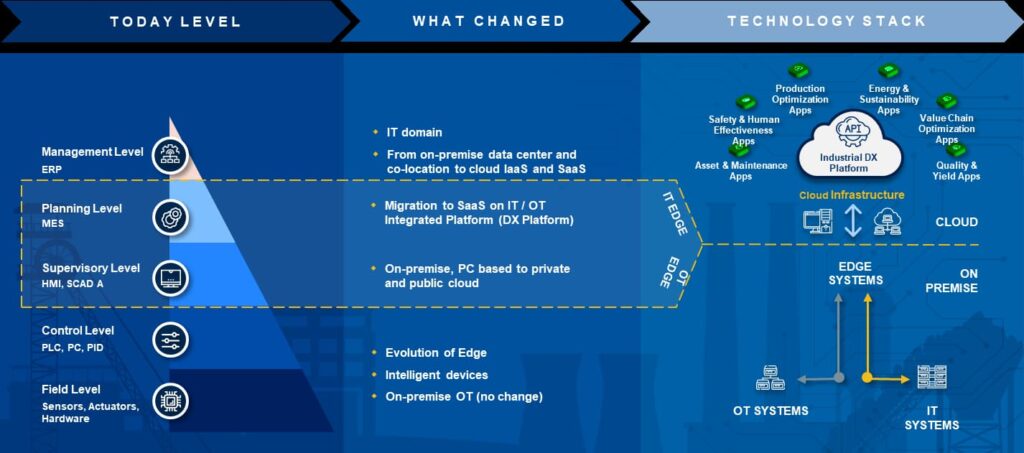

Der Technologie-Stack für das Smart Manufacturing

Der Eckpfeiler von Smart Manufacturing ist eine Kombination aus verschiedenen Technologien. Um die Bausteine hinter dem Technologie-Stack zu verstehen, habe ich die relevantesten Technologien in verschiedene Schichten eingeteilt: vom Sensor bis zur Cloud.

Drahtlose Netzwerke

Drahtlose Netzwerke sind in der OT-Domäne nicht neu. Wi-Fi, ISA100 und WirelessHART sind bereits seit einiger Zeit auf dem Markt. Obwohl alle diese Technologien effektiv arbeiten, sind sie keine bahnbrechenden Neuerungen für die intelligente Fertigung und haben Einschränkungen in Bezug auf Kosten und Technologie.

Mit der Einführung von IIoT-Geräten betrat das LoRaWAN die OT-Domäne. LoRaWan ist ein kostengünstiges Low Power Wide Area (LPWA)-Netzwerk, das in einer Sterntopologie eingesetzt wird. LoRaWan arbeitet mit Gateways (Zugangspunkten) zur Weiterleitung von Nachrichten zwischen Endgeräten und einem zentralen Netzwerkserver einschließlich der Cloud. LoRaWAN hat eindeutige 128-Bit-Schlüssel für Netzwerk und Anwendung. Wir haben Wireless-Projekte mit Wi-Fi und LoRaWAN in einer industriellen Umgebung durchgeführt. Aus Erfahrung haben wir festgestellt, dass die Anzahl der LoRaWAN-Gateways im Vergleich zu den Wi-Fi-Zugangspunkten deutlich geringer ist (ca. 10x), um den gleichen Bereich abzudecken.

Das bedeutet nicht, dass die anderen Funktechnologien überflüssig werden. Jede Technologie ist für einen bestimmten Zweck geeignet, wie Wi-Fi für die Übertragung großer Datenmengen (z. B. Videoinhalte), während LoRaWAN für verteilte Daten verwendet wird. Um einen Drahtlos-Dschungel vor Ort zu vermeiden, müssen Unternehmen eine Strategie für die Drahtlostechnologie vor Ort entwickeln, die auch die Cybersecurity und den Einsatz mobiler Geräte umfasst.

Service Provider

Nach dem Einsatz von IIoT-Geräten und dem LoraWAN-Netzwerk kommt die nächste Herausforderung. Wie senden Sie die Daten in die Cloud? Die logischste Lösung ist über das Firmennetzwerk. Obwohl es logisch klingt, zeigt die Praxis, dass die Übertragung von Daten über das Firmennetzwerk aus technischen und manchmal auch aus politischen Gründen schwierig sein kann. Eine Alternative ist der Einsatz eines LoRa-fähigen M2M-Gateways unter Verwendung einer SIM-Karte für einen 4G/5G-Austausch mit der Cloud. In diesem Fall wird ein Provider ausgewählt, der sich um eine zuverlässige, sichere und finanziell tragbare Verbindung zwischen dem Standort und der Cloud kümmert. Ähnlich wie bei der Mobilfunktechnologie müssen Unternehmen eine Strategie entwickeln, wie sie die Daten in die Cloud übertragen. Die Übertragung muss sowohl den technischen Anforderungen als auch dem Budget entsprechen. Das kann eine Herausforderung sein.

Edge Gateway

OT-Daten sind der “Treibstoff” der digitalen Transformation. Heute ist das Sammeln und Speichern von OT-Daten aufgrund der Lizenz- und Bereitstellungskosten für Data-Historian-Systeme teuer. In der Zwischenzeit wächst die Menge der generierten Daten ständig und entwickelt sich weiter. Ich bin der festen Überzeugung, dass diese Budgetbeschränkungen teilweise gelöst werden können, indem man die Cloud und die Edge-Server-Technologie als Plattform für die Speicherung und Verarbeitung von OT- und IIoT-Daten nutzt.

OPC Data Access (DA) ist heute die häufig verwendete Schnittstelle zwischen OT-Systemen (z. B. zwischen dem Steuerungssystem und dem Datenhistoriker-System). Die Schnittstelle öffnet viele OT-Systeme und hat die OT-Landschaft verändert. Allerdings definiert OPC DA als Spezifikationssatz keine Sicherheit als Teil einer der Schnittstellenspezifikationen. OPC DA baut auf dem DCOM/COM-Transport auf, einem Microsoft-basierten Kommunikationsprotokoll mit einigen Sicherheitsfunktionen. Für eine isolierte OT-Umgebung ist die Sicherheit von OPC DA ausreichend, aber wenn es um Schnittstellen nach außen geht, wie z. B. die Cloud, sind die OPC-Sicherheitsspezifikationen bei weitem nicht ausreichend.

Mit der Einführung von UPC Unified Architecture (UA) wird die Sicherheit deutlich verbessert; denn der OPC UA Standard wurde speziell entwickelt, um Bedrohungen und Angriffe abzuschwächen. Die Sicherheit ist in das gesamte Design eingebettet und daher ideal, um als sicheres Gateway zwischen den vielen OT-Systemen (einschließlich OPC-DA-Servern) und dem Edge Server zu fungieren.

Ist OPC UA die einzige Option, um als Gateway zwischen OT-Systemen und dem Edge Server/Cloud zu fungieren?

Die Antwort ist nein; es gibt andere Initiativen zur Öffnung der OT-Domäne in Kombination mit einem Hochsicherheitsstandard wie der NAMUR Open Architecture (NOA). Daher müssen Unternehmen eine Strategie entwickeln, wie sie die OT-Domäne sicher öffnen können.

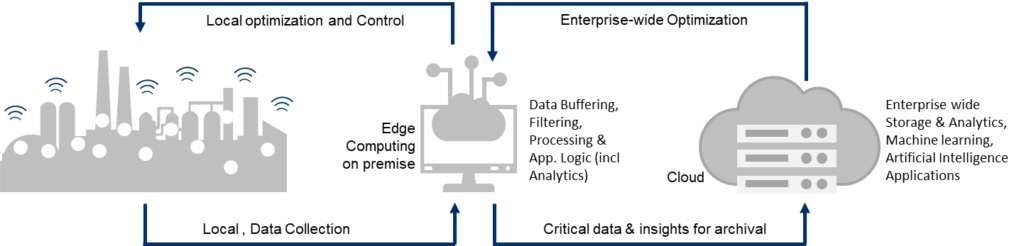

Edge Server

Ein Edge Server ist die Datendrehscheibe zwischen der Produktionsumgebung (OT-Domäne) und der Cloud. Er stellt die erforderlichen Ressourcen für die Steuerung des Datenverkehrs und für die Datenverarbeitung vor Ort zur Reduzierung der Latenz zur Verfügung. Der Edge Server ist bereits seit einiger Zeit auf dem Markt, aber für die OT-Domäne ist er neu. Der Server zeichnet sich durch offene Architekturen aus, die standardisierte Protokolle (z. B. OPC UA, MQTT) und semantische Datenstrukturen nutzen, die Integrations- und Speicherkosten reduzieren. Die gleiche Plattform wird für Anwendungen genutzt, zunächst mit relativ einfachen Algorithmen, die nach und nach in maschinelles Lernen und schließlich in künstliche Intelligenz übergehen. Bei all diesen Funktionen und Optionen müssen Unternehmen strategische Entscheidungen treffen, was mit all den OT- und IIoT-Daten geschehen soll, die von Verfügbarkeit, Zuverlässigkeit, Sicherheit und Vertraulichkeit bestimmt werden. Obwohl Cloud-Umgebungen sicher und zuverlässig sind, ist es immer möglich, dass die Cloud nicht zugänglich ist. Eine Risikobewertung hilft zu bestimmen, welche Auswirkungen dies auf die Produktionsumgebung haben kann. Die Entwicklung einer Strategie für den Edge Server ist aufgrund der vielen Optionen in Verbindung mit der begrenzten Erfahrung und den Einschränkungen vor Ort nicht einfach.

Cloud

Wir befinden uns auf der letzten Stufe unserer Technologie-Stack-Reise. Die “Cloud” bezieht sich auf Server, auf die über das Internet zugegriffen wird, und die Software/Datenbanken, die auf diesen Servern laufen. Cloud-Server befinden sich in Rechenzentren auf der ganzen Welt. Durch den Einsatz von Cloud Computing können Unternehmen ihre Daten, Anwendungen und Informationen global verwalten. Viele Unternehmen haben bereits in die Cloud investiert, vor allem im IT-Bereich. Es klingt logisch, die gleiche Cloud auch für den OT-Bereich zu nutzen. Und bis zu einem gewissen Grad ist dies auch richtig. Mit der Einführung von IIoT-Geräten und anderen Geräten wie Robotern ist die Erweiterung der Cloud jedoch eine große Herausforderung, da die Architektur für eine “Daten”-Cloud nicht die gleiche ist wie für eine “IIoT”-Cloud. Ein Redesign der Cloud ist kostspielig; daher können sich Unternehmen dazu entschließen, die “IIoT”-Cloud auszulagern und mit der bestehenden “Daten”-Cloud des Kunden zu verbinden. Ähnlich wie bei allen anderen Schichten müssen Unternehmen auch in diesem Fall eine Strategie für die Cloud entwickeln. Sie müssen verstehen, wie Daten aus der Produktionsumgebung sicher und zuverlässig in Verbindung mit dem verfügbaren Budget in die Cloud übertragen werden können.

Das Ende meiner Smart Manufacturing-Reise

Hier endet meine Technologie-Stack-Reise. Ich hoffe sehr, dass mein Blog Ihnen hilft, das Gesamtbild und die Bedeutung des Technologie-Stacks für unsere Reise zur Smart Manufacturing zu verstehen. Ähnlich wie meine Reise nach Italien; was als einfaches Verständnis meiner Smart Manufacturing-Reise begann; das Senden von Daten in die Cloud, ist zu einer umfangreichen Reise mit strategischen Entscheidungen und dem Einsatz neuer Technologien geworden. Es ist eine aufregende Reise, so wie meine Urlaubsreise. Und seien wir ehrlich; wer mag keinen Urlaub?

[button link=”https://www.yokogawa.com/library/resources/white-papers/guide-to-smart-manufacturing-in-process-industries/?utm_source=linkedin&utm_medium=contents&utm_campaign=ads_20201204″ icon=”fa-download” side=”left” target=”” color=”00a04c” textcolor=”undefined”]Möchten Sie mehr über Smart Manufacturing erfahren? Dann laden Sie hier unser kostenloses Smart Manufacturing Whitepaper (auf Englisch) herunter![/button]