Die Digitalisierung, welche ursprünglich das Umwandeln von analogen Informationen in digitale Formate bedeutet, ist mittlerweile fast vollständig umgesetzt. Daten und Medien sind beinahe ausnahmslos in digitaler Form verfügbar. Immer mehr Unternehmen sind papierlos, Archive werden zu einer Reminiszens eines analogen Zeitalters. Digitale Daten sind nicht nur schneller, präziser und für alle mit den entsprechenden Zugriffsrechten erhältlich, die Digitalisierung führt auch zu Ressourceneinsparungen und hilft uns, den ökologischen Fußabdruck zu verringern.

Die darauf folgende Phase ist die digitale Transformation. Hierbei geht es darum, digitale Technologien so zu gestalten, dass sie das Wohl aller Menschen in allen Bereichen nachhaltig verbessern. Beispiele dafür sind Big Data, Cloud- Lösungen, Internet of Things und Smart Services. Das Bewusstsein für digitale Transformation und der Wille zur Umsetzung dieser wächst stetig in Unternehmen. Auch auf der Führungsebene hat die digitale Transformation zunehmend oberste Priorität. Viele Unternehmen stellen finanzielle Mittel und Ressourcen zur Umsetzung der digitalen Tranformation bereit, um den Grundstein zu legen.

Gleichzeitig ist eine starke Ambiguität spürbar: Wo beginnt man mit der digitalen Transformation? Wo ist der Ausgangspunkt?

Digitale Transformation: Womit anfangen?

Viele Unternehmen tun sich schwer, den Stein ins Rollen zu bringen. Die zu treffenden Entscheidungen sollen datenbasiert sein und den größtmöglichen Nutzen für das Unternehmen erzielen. Umfangreiche Recherchen und Evaluierungen zu neuen Technologien wie Machine Learning, Industrial Internet of Things (IIoT), künstliche Intelligenz und Augmented Reality werden durchgeführt. Um die Ergebnisse richtig zu bewerten und in einen sinnvollen Kontext zu bringen, werden Proof of Concepts (PoC) durchgeführt. Die prinzipielle Machbarkeit eines Projekts wird damit bewiesen und potentielle Risiken minimiert. Diejenigen Industrieunternehmen, die noch einen Schritt weitergehen und die Sinnhaftigkeit neuer Konzepte infrage stellen, führen bereits Proof of Value-Studien (PoV) durch. Hierbei wird der Mehrwert eines Konzepts geprüft und validiert. Welchen Nutzen bringen neue Technologien für das Unternehmen?

Verbesserte Anlagenverfügbarkeit kann immense Einsparungen bedeuten

Anlagenverfügbarkeit könnte eine Schlüsselrolle im Zuge der digitalen Transformation spielen. Studien zufolge verliert die Prozessindustrie jährlich rund 5% der Produktionskapazität durch ungeplante Verlangsamungen und Stillstände. Dies ist eine riesige Geldsumme, die in fast 100% Gewinn umgewandelt werden kann. In vielen Fällen hat sie auch einen großen Einfluss auf Bemühungen zur Eindämmung des Klimawandels, da bei solchen Stillständen tendenziell kein Rückgang des Energieverbrauchs zu verzeichnen ist. Weniger Stillstände könnten somit auch zu weniger Energieverlust, d.h. weniger CO2-Emissionen führen.

Die Verbesserung der Anlagenverfügbarkeit kann ein wesentlicher Treiber der digitalen Transformation werden. Neben der Einsparung von Ressourcen, einer nachhaltigen Produktion ist auch der wirtschaftliche Gewinn ein Vorteil der optimierten Anlagenverfügbarkeit.

Nach meinen Ausführungen, warum die Anlagenverfügbarkeit verbessert werden sollte, möchte ich nun darauf eingehen, mit welcher Methodik man vorgehen sollte.

Nutzen von vorhandenen Technologien

Vorab möchte ich eines klarstellen: Ich begrüße die digitale Transformation sehr. Im Laufe meiner Karriere hatte ich die Chance, mit vielen unterschiedlichen Firmen in Kontakt zu treten und suche aktiv den Dialog mit ihnen. Gerade der gegenseitige Austausch bedeutet einen enormen Mehrwert für beide Seiten. Wenn es allerdings um das Thema “digitale Transformation” geht, merke ich, dass oft ein falscher bzw. nicht optimaler Ansatz verfolgt wird, welcher nicht im Kosten-Nutzen-Verhältnis steht. Oft wird der Wald vor lauter Bäumen nicht gesehen. Der ausschließliche Fokus auf die Erforschung neuer Technologien birgt die Gefahr, bereits vorhandenes Potenzial zu vergeuden.

Werden die bestehenden Technologien effizient genutzt?

Ich muss die Antwort verneinen: Leider nicht im Entferntesten. Lassen Sie mich hier ein praktisches Beispiel nennen: Ein Integrated Control and Safety System (ICSS) deutet darauf hin, dass alle Systeme eine integrierte Plattform sind. Soweit in der Theorie. Die Realität vermittelt allerdings ein anderes Bild: Anstelle einer einzigen integrierten Plattform besteht die Technologie aus einer großen Anzahl von isolierten Überwachungsanwendungen. Warum vernetzt man die Überwachungsanwendungen nicht miteinander, anstatt sie gegen völlig neue Technologien auszutauschen? Warum gibt es keinen Zusammenhang zwischen der Technologie und dem Prozess oder den Mitarbeitern?

Was wir aus einem Ereignisprotokoll lernen können

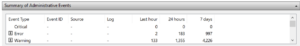

Zur Verdeutlichung ein weiteres Beispiel. Müssen Sie manchmal Ihren PC zurücksetzen? Falls ja, wieso? Wenn Sie das Ereignisprotokoll Ihres PCs überprüfen, sollte der Grund klar werden. Dutzende von Warnungen und Fehlern werden angezeigt.

Eigentlich eine tolle Sache, wenn man entsprechend auf die Warnungen reagiert, bevor es zum Totalabsturz des Systems kommt. Doch wer untersucht und kümmert sich regelmäßig um diese Ereignisprotokolle? Ihre IT-Abteilung? Ich vermute, dass hier die meisten den Kopf schütteln werden. Mögen Sie es Gewohnheit oder Trägheit nennen, kaum jemand macht sich die Mühe, regelmäßig in die Ereignisprotokolle zu schauen. Dabei ist die Lösung eigentlich trivial.

Ich kenne viele Kunden, die in Feldverwaltungssoftware z.B. AMS, FieldCare oder PRM, sowie in Redundanz auf Festplatten (RAID) oder DCS-Controller investiert haben. Sie verwenden Softwarepakete um ihre Netzwerke zu überwachen. Das Interesse, die Leistung virtueller Maschinen zu überwachen, ist groß. Doch Zugang zu Daten zu besitzen ist nur eine Seite der Medaille. Welche Rückschlüsse werden daraus gezogen? Wer monitort und analysiert die Daten? In den meisten Fällen wird erst dann gehandelt, wenn ein Problem tatsächlich auftritt. Das Kind ist in den Brunnen gefallen. Wie können wir es zukünftig verhindern? Besser wäre es, direkt auf Signale zu reagieren, die darauf hinweisen, dass sich etwas in die falsche Richtung entwickeln könnte. Präventivmaßnahmen sollten zur Regel werden, damit die Entstehung von Fehlern unterbunden wird.

Anlagenverfügbarkeit als Schlüssel zur digitalen Transformation

Kommen wir nun zum letzten Beispiel. Die meisten industriellen Anlagen, die ich besuche, sind zahlreichen Sicherheitsrisiken ausgesetzt. Deshalb wird ein erheblicher Aufwand, verbunden mit einigen Kosten betrieben, um sie sicherer zu machen. Am Eingangstor sind oft riesige Schilder oder Leinwände mit Informationen wie “250 Tage ohne Unfall” prominent platziert. Obwohl dies wichtig zu sein scheint, sollten Sie sich darüber im Klaren sein, dass es sich um einen Spätindikator handelt.

Warum wird ein Spätindikator angezeigt? Ist eine Datenquelle angeschlossen, die sich auf die Prozesssicherheit bezieht?

Typische Quellen sind:

– Anzahl und Dauer der Übersteuerungen. Wie hängen sie zusammen?

– Anzahl der Alarme pro Bediener

– SIF-Testkonformität

– Asset health

– Sicherheitskonformität

– Fähigkeiten der Ressourcen (Zertifizierung)

– Change Compliance Management

– Anzahl der Vorgänge im Handbuch

Interpretieren Sie Ihre Daten richtig

Alle diese Daten sind in den meisten Werken verfügbar. Sie können damit einen Frühindikator in Bezug auf Informationen aufbauen und mit der Verbesserung Ihrer Sicherheit beginnen, was sich letztendlich direkt auf die Anlagenverfügbarkeit auswirkt. Nehmen Sie Ihre vorhandenen Daten und stellen Sie sie in einen Kontext. Digitale Transformation bedeutet nicht, dass Sie Ihre gesamte bestehende Technologie ersetzen, sondern alle Systeme auf einer integrierten Plattform haben und die gesammelten Daten analysieren, um definierte Präventivmaßnahmen zu ermöglichen, die die Verfügbarkeit Ihrer Anlage verbessern.

Nehmen Sie sich meine Empfehlungen zu Herzen: Nutzen Sie das wahre Potential der Daten! Wandeln Sie Daten in Informationen um. Zu guter Letzt, stellen Sie eine Verbindung von den erhobenen Daten zum Prozess oder zu Mitarbeitern her.

Sie möchten mehr über die digitale Transformation in der Prozessindustrie erfahren? Wenn ja, dann achten Sie auf kommende Blogartikel von mir!