Un nuovo esperimento sulla manutenzione

Dopo una prima dimostrazione che illustrava la semplicità della manutenzione predittiva attraverso l’utilizzo di una dashboard e di un chatbot, ecco un nuovo esperimento. Ancora una volta, il sistema si basa sui Sushi Sensors di Yokogawa, wireless IIOT in grado di comunicare tramite rete LoRaWAN, che permette comunicazioni su lunghissime distanze (7 km in campo aperto) e un consumo molto ridotto della batteria, che per questi sensori è sostituibile e arriva fino a 10 anni di vita.

L’elemento umano

Ormai si parla sempre più spesso di Industria 4.0 e ci si focalizza su prodotti e soluzioni, ma spesso si dimentica che al centro di questa come di ogni rivoluzione industriale c’è l’elemento umano. Lo scopo della trasformazione digitale che stiamo vivendo, infatti, non è soppiantare l’uomo nei processi produttivi, ma rendere più agevole il suo lavoro. Questo è lo spunto di questo semplice esperimento.

Wearables

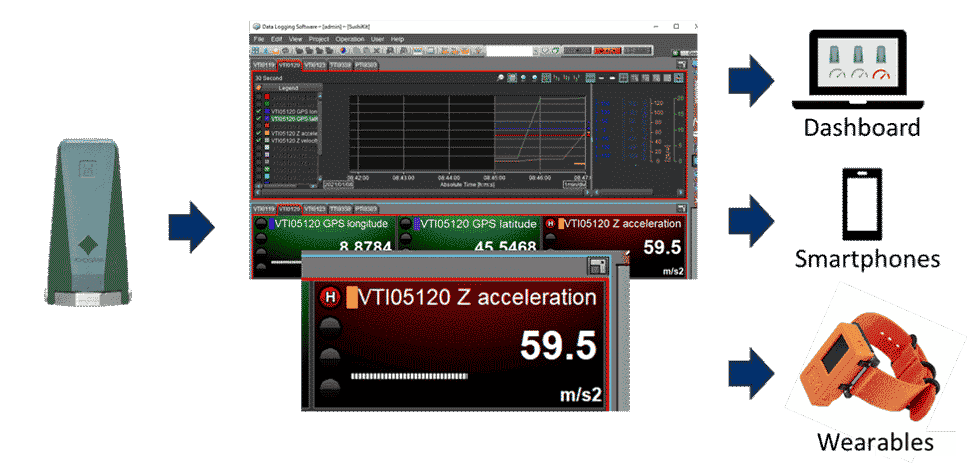

Il mercato dei dispositivi indossabili, esploso grazie a bracciali e orologi smart dedicati agli sportivi, è florido. Lo dimostra il fatto che le grandi aziende di smartphone hanno tutti uno smartwatch a catalogo. E’ un trend inarrestabile, le fabbriche si stanno adattando velocemente al nostro modo di vivere anche attraverso l’integrazione di queste tecnologie nei processi produttivi. Ad esempio, Yokogawa ha già rilasciato un aggiornamento del proprio software Field Assistant per permettere l’uso di dispositivi che possono essere montati sugli elmetti e che facilitano ulteriormente il lavoro degli operatori alle prese con le ispezioni degli impianti industriali – https://www.yokogawa.com/it/news/press-releases/2020/2020-11-19/ – . Perché quindi non provare ad utilizzare un dispositivo wearable per dialogare con il software GA10 ed essere avvisati in caso di anomalie rilevate in maniera predittiva grazie all’intelligenza artificiale?

L’esperimento dimostrativo

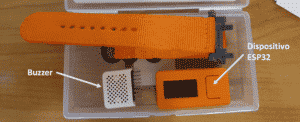

La prova è molto semplice e alla portata di tutti. Esistono dispositivi di prototipazione basati su scheda ESP32, una scheda low-cost molto versatile. In questo caso, la spesa è stata di pochi euro inclusa la spedizione per comprare uno stick device programmabile comprensivo di buzzer accessorio (Fig.1). La programmazione è molto semplice e può avvenire direttamente dal cloud (basta l’API key fornita dal dispositivo da inserire nella piattaforma). Non viene richiesto un accesso tramite utente e password.

In questo modo è stato semplice aggiungere un ulteriore step al sistema. Non solo i dati dei sensori possono raggiungere una dashboard, ma il manutentore potrebbe essere dotato di un braccialetto per essere avvisato in ogni momento di possibili problemi, senza nemmeno la necessita di usare uno smartphone. Un volta che l’anomalia viene rilevata dal software GA10, questa notifica viene inviata su più canali (Fig.2) e quando raggiunge il braccialetto, il dispositivo si illumina ed emette dei suoni intermittenti per avvisare del problema in corso. L’operatore può accedere ai dati raccolti durante l’anomalia e una volta preso atto della criticità può disabilitare l’allarme (Fig.3).

L’interazione dell’operatore con la macchina tramite IOT sarà sempre più fondamentale: si pensi per esempio al notevole miglioramento in termini di sicurezza per l’operatore che, tramite smart band, è in grado di conoscere lo stato di salute dell’impianto che andrà ad utilizzare, evitando così il rischio di infortunio e, in casi più gravi, di morte.

Perché tutto questo sia realmente efficace, però, occorre un sistema che sfrutti l’intelligenza artificiale: in tema di manutenzione predittiva, Yokogawa offre sistemi ad alta efficienza che sfruttano l’intelligenza artificiale sia localmente che sul cloud.

La soluzione locale: software GA10

Se si sceglie di mantenere i dati a livello locale, Yokogawa ha la soluzione ideale. Il software GA10, ottimo applicativo per il data logging, offre ora una funzione speciale per la gestione dei Sushi Sensors. Il GA10 permette di essere operativi in pochissimo tempo, configurando il sistema e i parametri in maniera semplice e veloce direttamente dal software, ma la vera rivoluzione è rappresentata dal fatto di essere una delle pochissime soluzioni che, pur lavorando localmente, offre algoritmi di intelligenza artificiale.

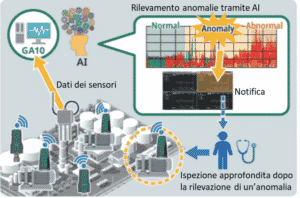

La funzione di IA, estendibile a tutti i segnali, anche non provenienti dai sensori Sushi, è in grado, dopo una fase di apprendimento la cui durata dipende dai segnali da acquisire e dal tempo di scansionamento, di indicare con un punteggio lo stato di salute dell’impianto. Il punteggio negativo segnala un’anomalia e la necessità di ispezionare l’impianto (Fig.4). Yokogawa ha preparato un video molto interessante, disponibile anche in italiano, che illustra le potenzialità di questo software. Le filiali Yokogawa di riferimento sono a disposizione per consentirne la visione.

La soluzione cloud: la piattaforma di Yokogawa

Anche nel caso si decidesse di usare il cloud, o gli impianti da tenere sotto controllo avessero un andamento complesso con segnali piuttosto imprevedibili e/o una variazione repentina nel tempo, Yokogawa ha la soluzione giusta. L’offerta di Yokogawa non è un semplice applicativo composto da dashboard e allarmi, ma una vera e propria piattaforma. Gli algoritmi di IA e le interfacce grafiche vengono create in maniera precisa e dettagliata sulla base delle esigenze dei clienti e della tipologia degli asset da monitorare. Questo, combinato con la possibilità di integrare sensori di terze parti, rende la soluzione Yokogawa estremamente flessibile.

Inoltre, se la manutenzione viene affidata a società esterne, è possibile creare delle viste alternative che accedono solo ad un sottoinsieme di tutti i dati disponibili, in modo da garantire la privacy e la riservatezza dei dati sensibili. Sono soluzioni che ci garantiscono alta efficienza ed affidabilità e sono inoltre disponibili degli starter kit (fig. 5).

Conclusione

Questo esperimento dimostra ancora una volta la profonda conoscenza che Yokogawa ha delle tecnologie e delle soluzioni del futuro, in questo caso legate alla manutenzione predittiva. Yokogawa è il partner su cui puntare per intraprendere il percorso IA2IA (Industrial Automation to Industrial Autonomy) e di trasformazione digitale: più di cento anni di storia sempre all’avanguardia e ora anche una tra le aziende più sostenibili al mondo. Se sei interessato e vorresti saperne di più, scarica il nostro “AI Product Solution Book”, altrimenti rivolgiti al tuo partner Yokogawa locale o scrivici tramite il modulo di contatto.

La Digital Transformation nell’industria di processo comincia da qui.

Un semplice esperimento sulla Manutenzione Predittiva e l’IA2IA