L’idea

Non è facile orientarsi nel mare delle soluzioni tecnologiche legate alla manutenzione predittiva. Come Product Marketing Manager è mio compito capire e testare le reali potenzialità degli strumenti di cui mi occupo ovvero, in questo caso, dei sensori wireless di Yokogawa, chiamati “Sushi Sensors”, che monitorano parametri come vibrazione, pressione e temperatura. Grazie alla loro elevata resistenza ambientale e alla possibilità di comunicare, attraverso la rete LoRaWAN, su lunghissime distanze (7 km in campo aperto) sono ideali per tale scopo. La chiave di volta di questi sistemi è ovviamente l’intelligenza artificiale per arrivare laddove una semplice analisi umana dei dati spesso non è in grado di arrivare. Yokogawa offre sia soluzioni basate sul cloud sia soluzioni che permettono la gestione dei dati localmente ed è proprio su questo aspetto che ho concentrato la mia attenzione: volevo cercare un modo per sfruttare ed integrare le potenzialità del nostro software GA10, un’applicazione che, grazie ad un’opzione dedicata, permette di configurare e costruire in maniera ultra rapida e semplice un sistema che dialoga con i sensori “Sushi”, permettendoci di essere in grado di conoscere in ogni momento lo stato di salute e di performance del nostro impianto.

L’esperimento

Il fatto è che capire le potenzialità di uno strumento non è sempre semplice basandosi unicamente su brochure e manuali. Per questo, avendo a disposizione tre sensori di vibrazione, mi sono messo nei panni di un utente interessato a soluzioni di questo tipo e ho provato a costruire qualcosa di semplice ed immediato per capire cosa si può ottenere sfruttando le soluzioni di Yokogawa. Da questo esperimento sono nati:

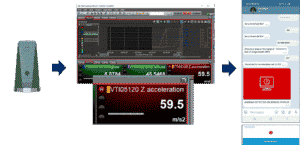

- una dashboard che riporta i dati istantanei rilevati dai sensori (accelerazione, velocità e temperatura) e il loro trend (Fig.1) à http://www.sushisensordashboard.com:1880/ui/

-

Fig. 1: Dashboard - un chatbot, che attraverso dei comandi è in grado di interrogare il sistema (Fig.2) à https://t.me/IIOT_sushi_cloud_bot

- un chatbot, che attraverso dei comandi è in grado di interrogare il sistema (Fig.2) à https://t.me/IIOT_sushi_cloud_bot

Ancora più interessante è il fatto di permettere l’integrazione delle notifiche delle anomalie predittive e degli allarmi gestiti dal GA10. La dashboard presenta infatti una spia di segnalazione e una notifica per avvisarci di eventuali criticità in corso, mentre il chatbot ci consente di ricevere dei messaggi direttamente sul telefonino, in modo da raggiungere chiunque: in questo modo, anche il manutentore in pausa caffè viene allertato e può recuperare immediatamente i dati relativi all’impianto che sta mal performando (Fig. 3).

Avere degli stimoli e delle informazioni che riguardano la manutenzione predittiva è importante per diversi motivi.

La manutenzione predittiva: un mercato in crescita

Le soluzioni legate alla manutenzione predittiva stanno crescendo ad un ritmo vertiginoso. Basta una veloce ricerca su internet per trovare una miriade di soluzioni, le più disparate, che non arrivano solo dalle compagnie storicamente legate al mondo dell’Operation Technology (OT), ma anche da aziende attive nell’Information Technology (IT). Questo dimostra chiaramente che i due mondi stanno convergendo per adattarsi al nostro nuovo modo di vivere, sempre più digitale e interconnesso, a maggior ragione dopo la pandemia. Le nuove tecnologie non sono solo il motore, ma anche la chiave e l’unica vera soluzione per far fronte ad importanti tematiche in veloce evoluzione, quali l’invecchiamento della popolazione lavorativa e la sostenibilità, con tutte le sue implicazioni, comprese nuove stringenti regole ambientali e nuove normative sulle emissioni. Anche la crescita dei mercati tecnologici (IIOT, wireless, intelligenza artificiale) dimostra quanto questo processo sia ormai irreversibile.

La transformazione digitale (DX)

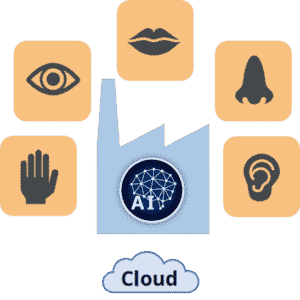

E’ inevitabile pensare che, come conseguenza di ciò che sta avvenendo, le fabbriche subiranno una trasformazione e non è azzardato prevedere che prenderanno vita per diventare il nostro dipendente numero uno. Se ci pensiamo bene, i sensori stanno dotando gli impianti dei cinque sensi umani, così come il cloud e i protocolli di comunicazione stanno fornendo una memoria per immagazzinare i dati e la capacità di parlare con noi. L’ultimo, decisivo pezzo del puzzle è l’intelligenza artificiale (AI). Diamo un cervello alla nostra fabbrica in modo che possa agire in maniera indipendente, valutando le condizioni al contorno, aumentando in maniera esponenziale la sua efficienza (Fig.4). Questo processo evolutivo è difficile e delicato, soprattutto se si prova a gestirlo da soli. Se non vogliamo finire in un romanzo di Mary Shelley e avere a che fare con un mostro, un Frankenstein digitale invece che col nostro dipendente più efficiente, dobbiamo fare affidamento su un partner fidato: Yokogawa rappresenta il candidato ideale.

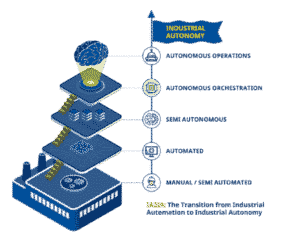

L’IA2IA di Yokogawa

Yokogawa è molto attiva sul tema e ha fatto del concetto di “digital transformation” una priorità. Fra l’altro, ha già pubblicato delle linee guida che delineano in maniera dettagliata ogni passo del lungo viaggio che ci sta portando dall’Automazione Industriale all’Autonomia Industriale, “from Industrial Automation to Industrial Autonomy” o IA2IA, appunto (Fig. 5). La storia ultracentenaria di Yokogawa ci rimanda la realtà di un’azienda che è da sempre proiettata verso il futuro ed era in prima linea già durante l’altra grande rivoluzione produttiva, quella che, a partire dagli anni ’80, con l’avvento dei PC, ha portato alla cosiddetta “digitizzazione” dei dati, ovvero al passaggio dei dati al formato digitale. Non a caso, Yokogawa fa parte della lista delle 100 aziende più sostenibili del mondo.

I benefici della manutenzione predittiva

È evidente come la manutenzione predittiva, ovvero la possibilità di prevenire i malfunzionamenti o di individuarli prima che degenerino, sia uno dei pilastri di quest’avventura verso la trasformazione digitale.

La manutenzione predittiva si affianca al processo (Fig.6), si integra con esso senza stravolgerlo e ci permette di ottenere alcuni immediati vantaggi:

- maggiore familiarità con tecnologie e concetti legati alla trasformazione digitale, idee e metodi che poi possono essere facilmente estesi a tutti i dipartimenti dell’azienda;

- benefici economici reali e tangibili;

Se consideriamo che una manutenzione efficiente:

- abbatte, se non elimina, gli arresti inaspettati degli impianti;

- riduce il tempo da dedicare agli interventi di manutenzione;

- riduce la quantità delle parti di ricambio da tenere a magazzino;

si può facilmente cogliere come questa soluzione ci porti ad ottimizzare i costi, con conseguente massimizzazione del profitto. Un altro aspetto interessante è legato alla sicurezza: impianti non perfettamente manutenuti possono costituire un pericolo per l’incolumità degli operatori che, a volte, per questo rischiano addirittura la vita. Massimizzare la sicurezza è fondamentale per qualsiasi azienda ed ha un sicuro ritorno economico indiretto. Ultimo, ma non meno importante, a maggior ragione in un momento come questo, la possibilità di monitorare i propri impianti da remoto, a qualsiasi orario e da qualsiasi luogo, rappresenta un vantaggio senza paragoni.

Conclusione

Yokogawa offre soluzioni di manutenzione predittiva che integrano intelligenza artificiale. Se sei interessato e vorresti saperne di più, scarica il nostro “AI Product Solution Book”, altrimenti rivolgiti al tuo partner Yokogawa locale o scrivici tramite il modulo di contatto.