Widerstreitende Ziele bei der Verbrennung

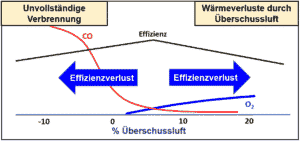

Im Verbrennungsvorgang entstehen aus dem Brenngas (Kohlenwasserstoffen) und Sauerstoff (aus der Luft) Kohlendioxid und Wasser. Selbst bei einem Sauerstoffüberschuss entsteht bei der Verbrennung allerdings immer noch Kohlenmonoxid (CO) in Spuren. CO ist ein Umweltgift und seine Einleitung in die Atmosphäre im Bundesimmissionsschutzgesetz reguliert.

Die Annahme, dass viel Sauerstoff viel hilft, ist zwar bezogen auf das CO richtig. Aber falsch in Bezug auf die Effizienz. Denn: Luft erwärmen, die man nicht braucht, ist nicht effizient. Und der schlechtere Emissionsgrad von Sauerstoff und Stickstoff (eben die Luft) gegenüber Kohlendioxid und Wasser (den Verbrennungsprodukten) senkt die Effizienz nochmals.

Zudem kann eine unvollständige Verbrennung im Ofen zur Verkokung führen oder durch Nachbrennen von CO im Bereich der Wärmetauscher zu Schäden. Unverbranntes Gas, etwa wenn eine Düse nicht zündet, wird sogar richtig gefährlich.

Wie sieht die optimale Strategie für die Verbrennungsregelung und den sicheren Verbrennungsprozess aus?

Das ist einfach aus dem oben Gesagten abzuleiten:

- möglichst wenig CO erzeugen (genug O2 vorhanden)

- innerhalb dieses Rahmens O2 soweit reduzieren, wie es möglich ist

Für die Sicherheit

- Brenngas (Methan) messtechnisch überwachen

Und genau an dieser Stelle kommt TDLS ins Spiel!

Der optimale Weg

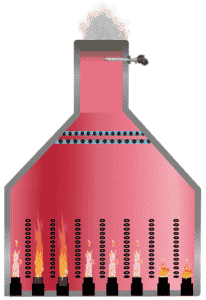

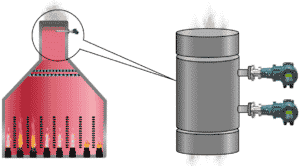

Zwei Cross-Stack-Laser vom Typ TDLS8000 mit folgenden Vorteilen:

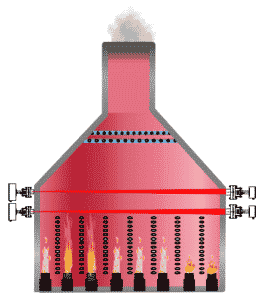

- alle drei wichtigen Parameter werden gemessen: O2, CO und CH4

- repräsentative Messung; keine Punktmessung wie bei anderen Verfahren. Sondern integrativ über den gesamten Brennraum-Querschnitt. Wenn es sein soll bis 30 m, denn im Brennraum geht es nicht homogen zu

- Messung dicht über den Flammen bei bis zu 1.500°C. Also dort, wo die Reaktion stattfindet, und nahe beieinander. Kein Einfluss durch CO-Nachbrennen oder durch Falschluft.

- selektive Messung, keine Querempfindlichkeiten wie z. B. durch CO (Zirkonia) oder Wasser (NIR)

- eine Referenzgaszelle ermöglicht die sichere Erkennung von CO (und O2) bei kleinen Konzentrationen (wie sie beim Einsatz im Brennraum auftreten) – Line-Locking!

- insitu – aber keine Medienberührung – keine Probenahme/-aufbereitung

- entsprechend schnell: circa alle zwölf Sekunden ein Messwert

- TruePeak-Auswertung – daher kein Einfluss durch Hintergrundgase

- Dank AutoGain stabile Messung bis weit unter 10% Transmission, etwa durch Staub und Ruß

- keine Kalibrierung erforderlich, Überprüfung der Messung durch Inline-Validierung möglich

- sicher: Optische Messung in ATEX Zone 0 bei Einsatz in ATEX Zone 1- oder Zone 2-Umgebung

- SIL2 und echtes SIL 3 (SIL 3 zertifizierte Software) für echte Redundanz

- ausgelegt für raue Umgebung

- unaufwendiger Betrieb: keine Kalibrierung, keine Verschleißteile, extrem wartungsarm

Zu aufwendig für den kleinen und stabil durchlaufenden Ofen?

Die wirtschaftliche Alternative

Ein oder zwei Lanzen-Laser vom Typ TDLS8100

- bis auf den Messort alle Vorteile der TDLS-Technologie, Prozesstemperatur bis 600°C

- auch hier integrative Messung über die optische Pfadlänge in der Lanze – keine Punktmessung

- und mit ein wenig Glück passen die Lanzenlaser genau auf die Flansche der Vorgängergeräte oder einer Probenahmesonde für ein bisheriges extraktives Gerät. Wirtschaftlicher geht’s nicht.

Bevor ich’s vergesse: TDLS8000 und TDLS8100 kommen aus dem Hause Yokogawa!

Mehr Details dazu auch im Webinar der Process vom 30. Juni 2020 oder für Gesamtlösungen im Bereich Verbrennung .

Prozesstaugliche Laserspektrometrie – schnell, sicher, selektiv