Energie sparen

Energie ist teuer und daher will man möglichst wenig davon verbrauchen. In der Produktion ist man aber auch gezwungen, auf die Nachfrage flexibel zu reagieren und Qualitäten einzuhalten. Je nach eingesetzter Energie spielen auch Umweltaspekte eine Rolle. Gleiches gilt für die damit verbundene Reputation sowie die Kosten. In den folgenden beiden Blog-Artikeln und dem anschließenden Webinar wollen wir an einer LZA/ASU schauen, wie man mit Hilfe von APC/MPC bei der Produktion Energie sparen, dabei weiterhin flexibel auf die Nachfrage reagieren kann. Und dies bei gleichbleibender Qualität.

JETZT MIT EINEM KLICK AUF DIE GRAFIK FÜR DAS KOSTENFREIE WEBINAR ANMELDEN

Kurze Einführung “APC/MPC”

APC – Advanced Process Control (höhere Prozess Kontrolle) beschreibt verschiedene Techniken und Technologien im Bereich der Prozess-Kontrolle. Im Sprachgebrauch weit verbreitet ist aber, dass APC mit MPC gleichgesetzt wird. MPC – Multivariable Modell Prädiktive Regelung ist eine bekannte Technik, mit deren Hilfe das dynamische Verhältnis von unabhängigen und abhängigen Variablen festgestellt werden kann. Dieses Verhältnis wird dann in einem Modell hinterlegt und mit verschiedenen Algorithmen (Regelung, Optimierung) dazu verwendet, um simultan mehrere Variablen zu regeln. Der Name MPC beschreibt genau die Lösung der zwei Probleme eines PID Reglers die der MPC angeht. Erstens verknüpft er mehrere Variablen und zweitens ist er aufgrund seines Modells dazu in der Lage, vorausschauend zu regeln.

Ein Beispiel

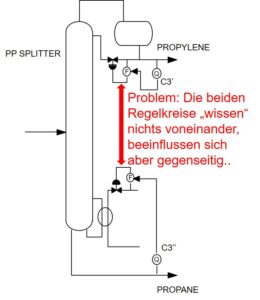

Bei einer Destillationskolonne wird am Kopf und Sumpf die Produktqualität kontrolliert (CVs). Unsere Eingriffsmöglichkeiten sind am Kopf der Kolonne der Rücklauf und im Sumpf der Kolonne die Temperatur (MVs).

Bei der klassischen PID-Regelung habe ich in einem Regelkreis MV und CV vom Kopf der Kolonne und in einem anderen Regelkreis MV und CV vom Sumpf der Kolonne. Die beiden Regelkreise “wissen” aber nichts voneinander. Und das obwohl klar ist, dass jeder Eingriff, egal ob im Kopf oder Sumpf der Kolonne, auch Einfluss auf den jeweils anderen Teil der Kolonne hat. Außerdem muss der PID-Regler immer warten, bis ein bestimmter Schwellenwert erreicht ist. Erst dann kann er gegenregeln. Das führt leicht zum Überschwingen.

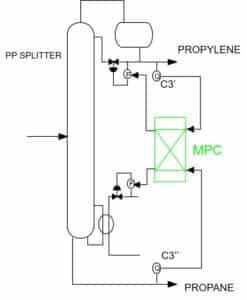

Verknüpft man MV und CV vom Kopf der Kolonne mit dem MV und CV vom Sumpf der Kolonne in einer MPC-Regelung, sieht das ganz anders aus. Nachdem man dann auch noch das dynamische Verhältnis der Variablen untereinander festgestellt hat und in einem Modell hinterlegt hat, regelt der MPC Kopf und Sumpf der Kolonne gleichzeitig und abhängig voneinander (multivariabel). Zudem ist er in der Lage, abgeleitet von seinem Modell, die Gegenregelung zu starten. Und das bevor ein bestimmter Schwellenwert erreicht ist (modell-prädiktiv). Damit wird ein Überschwingen deutlich minimiert. Es sind in dem MPC also beide “PID-Regelkreise” miteinander verknüpft worden.

Die Anzahl der verknüpften Variablen in einem MPC muss nicht auf “beiden Seiten” gleich sein. Man kann auch z.B. drei MVs mit fünf CVs verknüpfen. Weitere übliche Variablen in einem MPC sind DVs, Disturbance Variablen, und PV, Process Output Variablen. Erstere berücksichtigen Störeinflüsse und letztere sind typischerweise Vorausberechnungen aus MV(s) und DV(s). Diese können auch als “Zwischenvariablen” genutzt werden.

Kurze Einführung “kryogene LZA/ASU”

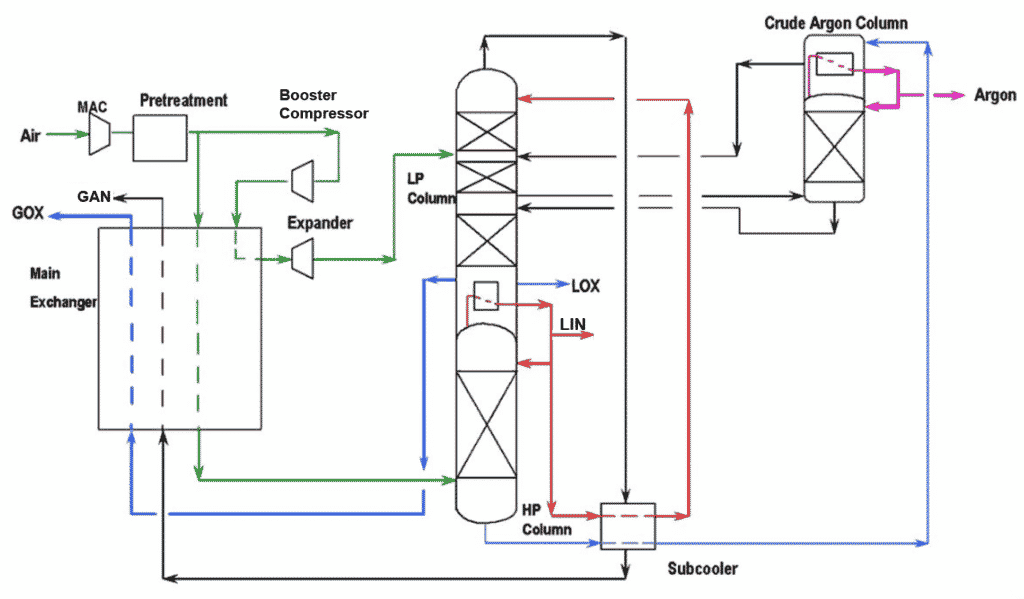

Für die Luftzerlegung gibt es neben der Kryogentechnik auch die Membrantechnik. Wir beschäftigen uns hier ausschließlich mit der Kryogentechnik. Diese wird auch als Stand der Technik betrachtet. Bei der kryogenen Luftzerlegung, auch Linde-Verfahren genannt, kommt ein Niedertemperatur-Rektifikationsverfahren zum Einsatz, um Sauerstoff und Stickstoff zu produzieren. Die Anlagen können auch verwendet werden, um neben Argon andere seltene Gase wie Krypton, Xenon, Helium und Neon anhand kryogener Rektifikation von Luft zu produzieren. Mit diesen Anlagen können gasförmige Produkte für die Pipelineverteilung oder kryogene Flüssigkeiten für die Lieferung per Lkw oder zur Lagerung erzeugt werden.

In der kryogenen Luftzerlegungsanlage, abgekürzt LZA, wird die eingesetzte Luft zunächst gereinigt, auf ca. sechs bar verdichtet und auf minus 180 °C vorgekühlt. Beim Entspannen in den Trennkolonnen, auch Trennsäulen genannt, verflüssigt sie sich teilweise. Die Flüssigkeit rieselt in den Trennsäulen dem aufsteigenden Gasstrom entgegen. In den Trennsäulen befinden sich übereinander angeordnete Böden. Die Flüssigkeit staut sich auf diesen Böden. Aus dem Gasstrom kondensiert vor allem der Sauerstoff, dessen Siedetemperatur bei minus 186 °C liegt. Aus den Flüssigkeitströpfchen verdampft vorwiegend der Stickstoff, dessen Siedetemperatur minus 196 °C beträgt. Am Kopf der Kolonne sammelt sich gasförmiger Stickstoff (GAN), im Sumpf der Kolonne flüssiger Sauerstoff (LOX). Durch Verdampfen des Sauerstoffs im Sumpf der Kolonne und Zugabe von flüssigem Stickstoff (LIN) am Kopf der Kolonne wird dieser Vorgang solange fortgesetzt, bis die gewünschte O2-Reinheit erreicht ist. Zur Gewinnung von Argon wird aus der Kolonne ein Sauerstoff-Argon-Gemisch entnommen. In einem separaten Verfahren wird der enthaltene Sauerstoff und Stickstoff abgeschieden. Man erhält hochreines Argon als Endprodukt. Hierzu wird, wie auch für die Gewinnung anderer Edelgase, eine separate Destillationskolonne benötigt.

Was kommt als Nächstes?

Im nächsten Blog-Beitrag werden wir uns mit den besonderen Herausforderungen beim Betreiben einer LZA/ASU beschäftigen und schauen, wie APC/MPC uns dabei unterstützen und Energie einsparen kann.

JETZT MIT EINEM KLICK AUF DIE GRAFIK FÜR DAS KOSTENFREIE WEBINAR ANMELDEN

“Sustainability Efforts Link Supply Chain” – lesenswerter Artikel von Seán Ottewell

Verunreinigungen während pH-Messungen in Salzlösungen vermeiden