Übung macht den Meister

(und in die Zukunft schauen zu können hilft auch.)

Im ersten Webinar (“Alarme, Betriebsanweisungen und Anlagenbediener: Ein „Team“ für effiziente und sichere Produktion!?”) zum Themenkomplex “Anlagenfahrer – Sicherheit – Effizienz” haben wir uns damit befasst, wie Betriebsanweisungen und Alarme den Anlagenfahrer bei seiner komplexen Tätigkeit unterstützen (oder eben auch nicht). Wir haben uns Möglichkeiten angeschaut, wie mit Hilfe von Machine Learning festgestellt werden kann, wie “gut” meine Alarme sind und wie “gut” meine Betriebsanweisung ist und umgesetzt wird. In der Folge haben wir uns noch kurz damit befasst, welche nächsten Schritte nach dieser Analyse sinnvoll sind. Im Fall der Alarme sind dies: ein Alarm-Management-System. Und bei der Betriebsanweisung ist zumindest eine Aktualisierung empfehlenswert, wenn nicht sogar ein interaktives Online-System zur direkten Bedienerunterstützung.

Gehen wir davon aus, dass wir die Analyse von Alarmen und Bedienschritten durchgeführt und die Ergebnisse umgesetzt haben, so fragen wir uns in diesem Teil des Blog-Artikels:

Wieso eigentlich Training?

Eines der besten Beispiele der Neuzeit, warum Training notwendig ist, ist US-Airways-Flug 1549 mit seinem Flugkapitän Chesley B. Sullenberger. Die Geschichte ist bekannt und es ist bemerkenswert, wie sehr Sullenberger hervorgehoben hat, wie wichtig für den Erfolg das permanente Training war und ist. Sullenberger ist mit Sicherheit ein sehr erfahrener Pilot und die Alarmierungen und Betriebsanweisungen in einem Flugzeug haben sehr wahrscheinlich ein höheres Niveau als es in der Industrie üblich ist. Nichts von beiden hat Sullenberger erwähnt. Das Training dagegen allerdings schon. Wieso eigentlich?

HIER ZUM WEBINAR “Betriebsanweisungen sind geduldig, die Praxis macht es:

Training und „Online Realtime“ Unterstützung für eine sichere und effiziente Produktion!” ANMELDEN

Hier kommt der Begriff der Handlungssicherheit ins Spiel. Handlungssicherheit ergibt sich am ehesten daraus, dass man bestimmte Vorgänge wieder und wieder übt. So gut meine Alarme sind, so vollständig und sinnvoll meine Betriebsanweisung auch ist: Der Bediener steht doch immer vor dem Problem, sinnvoll und schnell in der gegebenen Situation auf Alarme, Prozessdaten, Anweisungen usw. zu reagieren. Dies wird umso besser geschehen, je häufiger dies geübt wird. Insbesondere, wenn es dabei um Aktionen geht, welche im Normalbetrieb nicht oft vorkommen. Abgesehen davon, dass reale Anlagen eher nicht zum Üben benutzt werden sollten, haben sie auch noch den Nachteil, immer störungsfreier zu laufen. Wie sagte ein Betriebsleiter mir einmal: “Ich habe Bediener, die schon ein paar Jahre dabei sind, die aber noch nie einen Shut-Down oder Start-Up gefahren sind. Es gibt einfach keine Störungen.” Und nun stand ausgerechnet gleich beides für eine reguläre Generalinspektion an…

Lernmethoden und Spielen

So erwachsen wir auch werden, am besten lernen wir noch immer beim “Spielen”. “Spielen” hört sich für viele vielleicht ein wenig anrüchig an. Schließlich geht es um ernste Themen und oft auch um recht viel Geld. Aber was macht man beim Training? Man “spielt” Szenarien immer wieder durch, um Handlungssicherheit zu bekommen. Und ein wenig Spaß dabei schadet dem Lernen mit Sicherheit nicht.

Wenige wissen es, aber die US Army hat in den späten 80ern bei einem “Ballerspiel” mit Panzern das Visier in Anlehnung an das Visier seines neuesten Panzers gestalten lassen und die Aufstellung des Geräts in den Kasernen unterstützt (damals hatte noch niemand eine Spielekonsole, sondern man ging in eine Spielhalle oder das Gerät stand in einer Kantine). Der Erfolg war verblüffend.

Nicht jeder Mensch lernt gleich, das ist klar. Dennoch gibt es eine grobe Abschätzung darüber, mit welcher Methode Gelerntes am ehesten behalten wird.

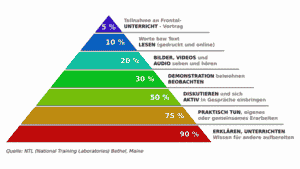

Die sogenannte Retention Rate (links in Prozent angegeben) gibt an, was der durchschnittliche Trainingsteilnehmer aus dem Training ‘mit nimmt’. Es ist also eine Verhältniszahl bzw. Prozentzahl, die wiedergibt, was er behalten und umgesetzt hat, bzw. anwenden kann.

Es ist ein weit verbreiteter Irrtum, dass jemand, der bei einem Training war, “das Gelernte” danach kann. Abgesehen von der Komplexität des Lerninhaltes hängt dies sehr von der Lehrmethode und der Häufigkeit des Trainings ab.

Wie wir aus der Lernpyramide sehen können, hat das oben genannte “Ballerspiel” gute Chancen, das Trainierte nachhaltig herüberzubringen. “Praktisches Tun” hat mit 75% eine sehr hohe Retention Rate und mit Sicherheit wurde nicht nur einmal gespielt.

HIER ZUM WEBINAR “Betriebsanweisungen sind geduldig, die Praxis macht es:

Training und „Online Realtime“ Unterstützung für eine sichere und effiziente Produktion!” ANMELDEN

Training

Abschließend werfen wir einen kurzen Blick auf zwei Trainingsmöglichkeiten.

Operator Training Simulator (OTS)

Ähnlich wie beim Flugsimulator wird beim Operator Training Simulator (OTS) dem Bediener eine Umgebung zur Verfügung gestellt, welche seinen Arbeitsplatz möglichst genau darstellt. Letzteres gilt zumindest für einen “full customized” Simulator. Der zugrunde liegende verfahrenstechnische Prozess und die Bedienerumgebung (Prozessleitsystem, u.U. der gesamte Kontrollraum) werden so realitätsnah wie möglich dargestellt. Zur grundlegenden Ausbildung werden auch “generic” Simulatoren eingesetzt. Hierbei wird der verfahrenstechnische Prozess allgemein dargestellt und oft auf eine spezifische Bedienoberfläche verzichtet. Alle Spielarten dazwischen kommen vor. Im Hintergrund läuft in einem dynamischen Prozesssimulator der verfahrenstechnische Prozess. Nun ist es möglich, alle denkbaren Szenarien durchzuspielen. Abfahren und Anfahren der Anlage also genauso wie Störfälle. Die Möglichkeit, 3-D Umgebungen auch an das Prozessmodell zu koppeln, erweitert das Training aus der Leitwarte hinaus ins Feld. Auch hier bewegen wir uns im Bereich “Praktisches Tun” mit einer sehr hohen Retention Rate von 75%.

Mit dem dynamischen Prozessmodell für das OTS hat man schon eine sehr gute Grundlage für einen Digital Twin. Nicht umsonst gibt es den Ausdruck MPDS (Multi Purpose Dynamic Simulator). Warum soll ein vorhandenes Prozessmodell nicht für verschiedene Anwendungen genutzt werden?

“Replay”

Eine weitere Trainingsmethode ist das Aufzeichnen von Videos, so z.B. der “Bedieneransicht”. Hinterher kann man genau sehen, was der Bediener wann gemacht hat. Ein Vor- oder Zurückspulen ist möglich, aber man sieht nur die gefilmte aktuelle “Bedieneransicht”. Somit hat das Video viel von den Methoden “Demonstration / Beobachten” und “Diskutieren”. Eine Interaktion ist nicht möglich.

“Replay” ist hier einen Schritt weiter. Hier wird nicht die “Bedieneransicht” gefilmt, sondern es wird das Ereignisprotokoll des Prozessleitsystems als Basis genommen. Grob gesagt gibt es eine zweite Aufzeichnung des Ereignisprotokolls und diese kann in einer separaten Umgebung “abgespielt” werden, die dem Prozessleitsystem nachempfunden ist. Hierbei ist es dann möglich, zwischen den verschiedenen “Bedieneransichten” hin und her zu springen und sich auch Trends neu zusammenzustellen. Es ist möglich, Kommentare etc. einzuspielen und diese zu speichern. Auch wenn am Ablauf des Prozesses nichts geändert werden kann, so ist diese Trainingsmethode doch deutlich interaktiver als das reine Video. Bei “Replay” spielt die Methode “Demonstration / Beobachten” durchaus eine Rolle. Allerdings ist der Schwerpunkt mehr zum “Diskutieren” verschoben und geht sogar leicht in die Richtung “Praktisches Tun”, da auf der Bedienoberfläche des Prozessleitsystems gearbeitet wird. Ein erwähnenswerter Nebeneffekt ist dabei, dass sich “Replay” auch sehr gut zur nachträglichen Analyse von Vorkommnissen eignet.

Sie haben Interesse, mehr über dieses Thema zu erfahren? Dann melden Sie sich mit nur einem Klick zu unserem kostenlosen Webinar “Betriebsanweisungen sind geduldig, die Praxis macht es:

Training und „Online Realtime“ Unterstützung für eine sichere und effiziente Produktion!” an. Dieses findet am 11. März 2021 um 10.00 Uhr statt!