Para um observador casual, uma planta de refinaria bem gerenciada pelas soluções Yokogawa VigilantPlant parece "silenciosa e entediante" - uma frase usada por Peter Drucker. A lucratividade da fábrica é maximizada. Os sistemas de automação ajudam a equipe da fábrica a gerenciar o conhecimento operacional, aumentar a produtividade e cumprir as normas de saúde, segurança e meio ambiente. As informações no contexto são claramente fornecidas às pessoas certas no momento certo, dando ao pessoal responsável a previsão para lidar com os eventos de forma calma e eficiente. As soluções VigilantPlant ajudam todas as empresas de refinaria a obter uma planta "silenciosa e entediante".

Desafios

Desafio do cliente

As operações de conhecimento intensivo nas refinarias, como a partida e o desligamento da planta, a partida do compressor e a troca de tanques de petróleo bruto, ainda exigem o manuseio manual por um grande número de operadores. Por exemplo, uma transferência eficaz de comutação de petróleo bruto geralmente exige que um conjunto complicado de operações, incluindo partida/parada de motores, abertura/fechamento de válvulas, medição de fluxo e lavagem, seja executado em uma sequência específica decidida apenas pelos operadores mais experientes.

Além disso, como os operadores experientes acabarão se aposentando ou pedindo demissão, é necessário reter seu know-how e suas práticas recomendadas e transmitir esse conhecimento exatamente aos operadores não qualificados. Isso é fundamental para maximizar a eficiência da produção e evitar ou eliminar as paradas que poderiam resultar de uma operação incorreta.

Nossas soluções

Ao utilizar o Exapilot, a solução de automação baseada em conhecimento da Yokogawa, o know-how e as melhores práticas de operação podem ser formalizados, gerenciados e configurados em um fluxograma padronizado procedural. Essa abordagem padronizada não apenas permite 100% de automação de operações complicadas, mas também garante que o valioso especialidade seja transferido e executado com precisão sempre que houver uma mudança de operadores ou uma diferença em seu nível de habilidade.

Benefícios do Cliente

Um de nossos clientes, um dos principais produtores e distribuidores de óleos, lubrificantes e produtos petroquímicos no Japão, estima que a introdução do Exapilot em uma de suas instalações experimentais reduziu as horas de trabalho em até 2.000*.

Desafio do cliente

É possível economizar energia em uma refinaria instalando instalações altamente eficientes e operando-as com mais eficiência. O site Yokogawa tem soluções que ajudam as empresas a aumentar a eficiência e reduzir o consumo de energia.

Nossas soluções

Desde a crise do petróleo na década de 1970, o setor de refino no Japão tem lidado com o aumento dos preços da energia e com regulamentações rigorosas, reduzindo o consumo de energia e as emissões de CO2. engenharia As operadoras de refinarias conseguiram isso introduzindo algumas das tecnologias mais avançadas do mundo e contaram com o apoio dos sistemas, das soluções e dos recursos do Yokogawa. O Yokogawa esteve envolvido em mais de 1.000 projetos de refinarias e construiu uma sólida reputação nesse setor. A empresa fornece soluções que economizam energia por meio de maior eficiência.

1. Visualização do consumo de energia e gerenciamento dos principais indicadores de desempenho (KPI)

Para economizar energia e reduzir as emissões de CO2 nas refinarias, o status das emissões e do consumo de energia deve ser claramente visualizado. O site Yokogawa oferece uma ampla gama de soluções, como sensores de campo e sistemas de gerenciamento de produção que se baseiam nas mais recentes tecnologias para monitorar e gerenciar parâmetros relacionados à energia.

- Visualização por meio do gerenciamento de operações

- Visualização por meio do gerenciamento da produção

- Visualização de dados de campo

2. Redução do excesso de O2% no gás de combustão da fornalha/caldeira

Quando o excesso de oxigênio (O2) está presente no gás de combustão, o resultado é uma combustão incompleta. Normalmente, o O2 é mantido entre 1,5 e 2% do nível ideal, mas foi demonstrado que a tecnologia de sensoriamento a laser pode melhorar a velocidade e a confiabilidade da medição de CO/O2/CO2 e levar a reduções ainda maiores do excesso de O2, resultando em economia adicional de energia.

Tecnologia de capacitação

O novo TDLS8000 da Yokogawa reúne todos os principais recursos do setor em um único dispositivo robusto. O projeto da plataforma é para medições in situ que dispensam a necessidade de extração e condicionamento de amostras. O sensor sem contato permite uma variedade de tipos de processos, incluindo corrosivos, abrasivos e de condensação.

Desafio do cliente

A mistura de petróleo é a etapa final do processo de conversão de petróleo bruto em produtos acabados, como a gasolina. Ao usar as tecnologias tradicionais de mistura, como a mistura de tanques e a mistura de proporções, as refinarias tendem a usar quantidades excessivas de aditivos para garantir que a gasolina atenda às especificações mínimas estabelecidas pelos órgãos reguladores. Entretanto, devido ao alto custo dos aditivos de mistura, é necessária uma solução de mistura que possa reduzir as perdas de qualidade e atender às especificações mínimas.

Nossas soluções

Yokogawa oferece um sistema de otimização de mistura, ou uma solução de Controle de Propriedade de Mistura (BPC), que calcula as proporções ideais de mistura em tempo real, com base em valores medidos pela análise on-line contínua das propriedades do produto a partir de um analisador NIR, e modifica automaticamente os pontos de ajuste do controlador para ajustar automaticamente as proporções de mistura on-line.

Além da solução BPC, o site Yokogawa também pode fornecer soluções externas totalmente integradas que abrangem todas as instalações externas operações de processo, como sistemas de movimentação de óleo (OMS), sistemas de informações laboratoriais, sistemas de análise e sistemas de programação/planejamento.

Benefícios do Cliente

A seguir, há depoimentos de clientes sobre os benefícios que podem ser obtidos com o uso do BPC da Yokogawa e de outras soluções offsite:

- Segurança aprimorada: a segurança das operações da área externa é orientada e supervisionada pelo sistema.

- Melhoria da qualidade do produto: a supervisão do sistema minimiza a probabilidade de erros operacionais que podem causar a contaminação do produto.

- Melhor desempenho ambiental: o controle de movimento pelo OMS resolve problemas ambientais que podem ser causados por transbordamento do tanque e outros fatores.

- Aumento do eficiência operacional: o número de operações realizadas por cada pessoa é minimizado por meio da motorização da válvula e da capacidade de pesquisar o isolamento existente em busca de trabalhos alinhados.

- Conhecimento espacial ampliado: o conhecimento total da área está disponível para todos os operadores e é mantido continuamente atualizado no banco de dados do sistema.

Detalhes

Yokogawa tem experiência em cerca de 1.000 projetos no setor de refino, o que lhe rendeu a alta credibilidade da Empresa junto aos refinadores.

Projeto e engenharia

Engenharia e projeto de front-end (FEED), serviços de fornecedor de instrumentação principal (MIV)

Instalação e comissionamento

Engenharia do local, testes de integração, serviços turn-key

Operação e otimização

Otimização Consultando, suporte Operação 24 horas por dia, 7 dias por semana, suporte de diagnóstico on-line

Manutenção e atualização

Otimização de ativos, atualização on-line, suporte a soluções de ciclo de vida

Renovação e expansão

Expansão on-line, Hot Cutover

Recursos

- CENTUM CS 3000 desempenha um papel fundamental no projeto de conversão de óleo residual em diesel na Malásia.

- Yokogawa propôs fornecer seus sistemas e serviços como o principal fornecedor de instrumentos.

- Isso melhorou consideravelmente a segurança, a qualidade e a eficiência das operações fora do local.

- Yokogawa foi a escolha certa para a instalação do OMS.

- Para substituir a estação de controle CENTUM XL existente pelo hardware Yokogawa CS 3000 mais recente e atualizar a rede de controle.

- O plano era minimizar o tempo de inatividade da fábrica fazendo um hot cutover do sistema de controle antigo para o novo.

- Partida impecável da refinaria garantida pelo simulador de treinamento de operadores.

- A função de teste virtual do simulador OmegaLand criou os mesmos ambientes que o CENTUM CS 3000.

- Mudança suave e segura para o novo sistema

- Sistema fácil de usar e de projetar, além de vários aprimoramentos pós-instalação

- Controladores ajustados para uma operação tranquila da planta e melhor rastreabilidade dos distúrbios do processo

- Vários outros aprimoramentos graças ao controle avançado de processos e à implementação de MVC

- Exapilot foi introduzido para maximizar o eficiência operacional em uma instalação de refino experimental.

- Para evitar erros do operador, era essencial padronizar os procedimentos operacionais.

- Sistema de gerenciamento de manutenção computadorizado por PRM e SAP Schedules Instrumentação de Campo Maintenance.

- Os aplicativos de estrutura e os DTMs suportam a estratégia de manutenção preventiva com autodiagnóstico e monitoramento de condições.

A PetroChina Guangxi Petrochemical Empresa concluiu a construção de um complexo combinado de refinaria e produção petroquímica em Qinzhou, uma cidade portuária na Região Autônoma de Guangxi, na China. Com uma capacidade de 10 milhões de toneladas por ano, a refinaria é uma das maiores da China e é realmente de classe mundial, usando um processo de hidrogenação altamente avançado, com as principais tecnologias de processo provenientes dos EUA e da França.

- Para reduzir o tempo de inatividade e os custos de manutenção, foi tomada a decisão de introduzir o Yokogawa 's CENTUM DCS.

- Com uma abordagem MAC bem experiente, o site Yokogawa substituiu com sucesso o DCS antigo.

A refinaria de Mathura é uma instalação estrategicamente importante que fornece diesel, gasolina, combustível de turbina de aviação, querosene, gás liquefeito de petróleo, óleo de forno e betume para clientes em todo o noroeste da Índia.

- Migração bem-sucedida de sistemas de controle distribuído de mistura em linha e de movimentação de óleo.

- Para minimizar a intervenção do operador e manter as propriedades do produto dentro das especificações.

- Execução tranquila do projeto, sem incidentes de cronograma e/ou de segurança mínimos.

- Interface fácil de usar e fácil de reconfigurar que resultou em vários aprimoramentos pós-instalação.

- Minimização dos problemas diários de operação da planta, incluindo a redução do fator de alarme.

- As metas do projeto enfatizavam o cronograma, a qualidade, o custo e a segurança.

- Mais de 40 cartões de interface de subsistema são utilizados para o sistema da b14 partners company7s integrado ao CENTUM CS 3000.

- Os sistemas integrados CENTUM VP e ProSafe-RS garantem o funcionamento ininterrupto Operação dos processos ADU/DKU.

- "Esta é uma verdadeira VigilantPlant! Continuaremos a melhorar nossa eficiência de produção."

- Exapilot contribui para a segurança, reduz os custos e mantém o know-how operacional.

- Exapilot inicia e encerra sem problemas a maior unidade de destilação experimental do mundo.

- A visualização de dados é a chave, dando aos operadores uma compreensão completa do que está acontecendo no processo, em tempo real.

- Usando o sistema CENTUM CS 3000, muitos tipos de índices de desempenho chave da fábrica são calculados e analisados para produzir melhorias adicionais.

- Durante o start-up da planta, a PRM ajuda os engenheiros do cliente a realizar todas as verificações de loop.

- A refinaria AR1 substituiu recentemente seu DCS antigo pelo Yokogawa CENTUM CS 3000.

- Obtenção de um sistema inteligente de gerenciamento de óleo.

- A HMEL selecionou uma solução integrada da Yokogawa

- Yokogawa A Índia supervisionou e implementou o engenharia, a instalação e o comissionamento da refinaria

- Yokogawa realizou com sucesso a atualização do sistema externo em um período de paralisação de 48 horas com a Seibu Oil.

- O design da sala de controle para HSE e a comunicação fluida contribuem para o eficiência operacional e a segurança.

- Esse é o primeiro projeto em que a Shell Global Solutions US utilizou uma empresa terceirizada fora da Shell para a implementação do Controle Avançado de Processos

- O estudo pós-implementação mostra que o controlador geral Delayed Coker APC retorna um benefício que é quase três vezes maior do que a promessa original.

- O aplicativo Advanced Process Control na unidade GOHT ajudou a controlar a planta com menos variação durante a troca do tambor do Coker, com menos interações com o operador e com a minimização de perdas.

- Um estudo pós-implementação estimou que o controlador APC da unidade GOHT como um todo gera uma economia cerca de 198% maior do que a estimada originalmente.

Os operadores precisam receber informações de diagnóstico antes que um bloqueio de linha leve a um mau funcionamento. O site Yokogawa fornece diagnósticos preditivos com base na análise de tendências do fator de bloqueio, o que melhora a eficiência da manutenção e reduz os custos de manutenção.

Recentemente, as legislações sobre poluição do ar, como a Lei do Ar Limpo, para reduzir a quantidade de poluição do ar, estão aumentando em todo o mundo. A Lei do Ar Limpo trata de vários problemas de qualidade do ar. Um desses problemas é a chuva ácida causada por emissões de dióxido de enxofre e óxido de nitrogênio de usinas de energia movidas a combustíveis fósseis e outras fontes industriais e de transporte.

Atualmente, o setor de refino de petróleo enfrenta regulamentações cada vez mais rigorosas que determinam a qualidade de seus produtos e a diligência de seus processos de produção. Como pioneira da tecnologia vortex medidor de vazão, o desafio da Yokogawa em trazer soluções inovadoras de medição de vazão para usuários de vários setores de processo continua até hoje.

O gás de topo gerado no topo de uma coluna de destilação em um cracker catalítico fluido (FCC) de uma refinaria de petróleo é usado para produzir gasolina e GLP. O Medidor de Densidade de Gás GD402 apresenta um design intrinsecamente seguro e à prova de explosão, resposta rápida e uma construção à prova de poeira, anticorrosiva e à prova de chamas.

A medição de O2 no vapor de hidrocarbonetos é usada para monitoramento de segurança em colunas de destilação a vácuo no refino de petróleo. Com os analisadores de oxigênio paramagnéticos convencionais, as concentrações de O2 são obtidas por meio de um sistema de amostragem extrativa, que condiciona a amostra antes de ser analisada.

Nos sistemas de dessulfurização de gás de combustão de calcário-gesso, o consumo de um agente de dessulfurização (cal) é controlado usando analisadores de pH on-line.

A osmose reversa (OR) é um processo de separação que usa pressão para forçar uma solução por meio de uma membrana que retém o soluto em um lado e permite que o solvente puro passe para o outro lado. Em termos mais formais, é o processo de forçar um solvente de uma região de alta concentração de soluto por meio de uma membrana para uma região de baixa concentração de soluto, aplicando uma pressão superior à pressão osmótica.

Os aquecedores a combustão são usados em vários processos nas plantas de refino de petróleo e petroquímicas.

Os tanques de armazenamento são usados em diversos setores, desde a retenção de petróleo bruto até a retenção de matéria-prima para o monômero de cloreto de vinila (VCM).

O coquerizador retardado é um tipo de coquerizador cujo processo consiste em aquecer a alimentação de óleo residual até a temperatura de craqueamento térmico em um forno. A variável mais importante no controle de fornos industriais é a temperatura. A temperatura é medida em todo o forno em diferentes zonas e afeta os materiais que estão sendo fabricados e, portanto, deve ser monitorada com precisão para evitar desvios na qualidade do produto final.

Desafios

- A distância não é tão longa, mas há muitos canos e tanques ("Pipe Jungle") no campo.

- Tive que evitar os obstáculos e cuidar das condições de vários caminhos.

Solução

O repetidor é instalado em um local alto entre sala de controle e a posição do monitor. O cabo de extensão é usado para a antena do gateway.

- Transmissor de temperatura (YTA) x1, Transmissor de pressão (EJX) x2

- Análise rápida e on-line do cromatógrafo a gás (GC) para destilação de GLP.

- O projeto de atualização analítica com os GCs de processo da Yokogawa foi um sucesso total.

Fontes de combustão industrial, como fornos de craqueamento térmico e aquecedores de processo, desempenham um papel fundamental no setor de processos.

O gás de amônia (NH3) é injetado para remover o NOx e, assim, reduzir a concentração de NOx no gás de combustão da chaminé. Com os analisadores de NH3 convencionais que realizam medições indiretamente, as concentrações de NH3 são obtidas por meio de um sistema de amostragem. Portanto, há problemas com os custos de manutenção e operação do sistema de amostragem, além de atrasos na medição. O TDLS8000 Laser Analyzer é a solução para todos esses problemas.

Um controle preditivo baseado em modelo multivariável (MPC) foi implementado na FCCU "A" da YPF S.A. Refinería La Plata.

Há três controladores MPC instalados: um cobrindo o reator-regenerador-fracionador principal, outro controlando a planta de concentração de gás e o terceiro controlando uma coluna despropanizadora isolada. O artigo descreve a implementação do projeto, a estrutura do controlador e os principais resultados obtidos com o MPC.

O Visual MESA© é um programa de computador de gerenciamento e otimização do sistema de vapor que foi originalmente desenvolvido na Chevron e agora é comercializado pela Nelson & Roseme, Inc. Atualmente, o Visual MESA é usado em refinarias e fábricas de produtos químicos para otimizar o sistema de vapor geral do local e as partes do sistema elétrico que são economicamente compensadas pelo sistema de vapor.

Este documento explorará as variáveis de otimização significativas e as restrições comumente encontradas na otimização do sistema de vapor da refinaria e as estratégias que o Visual MESA usa para lidar com elas.

O gerenciamento do hidrogênio pode ter um efeito significativo no fornecimento de utilidades da refinaria por meio do integração com o restante das utilidades. A otimização em tempo real da produção de hidrogênio em conjunto com vapor, energia e combustíveis pode gerar oportunidades significativas de economia para a refinaria.

Este documento descreve as tarefas realizadas para desenvolver e implementar modelos on-line em tempo real para ajudar na minimização dos custos de energia e no gerenciamento de energia das três refinarias da KNPC, que estão programados para serem executados automaticamente. Eles permitem identificar claramente as diferentes compensações econômicas que desafiam a operação dos sistemas de energia em todo o local a um custo mínimo e, ao mesmo tempo, reduzem o desperdício de energia e, portanto, a pegada de CO2. As recomendações fornecidas pelos otimizadores são levadas em conta pelas operações diariamente

Em geral, as refinarias apresentam um potencial muito bom para monitoramento e otimização em tempo real usando o sistema Visual MESA Gerenciamento de Energia.

Com base em nossa ampla experiência, é possível obter um benefício geral na faixa de 2% a 5% do custo total de energia. O retorno esperado do projeto é sempre inferior a um ano.

Este artigo descreve as tarefas realizadas para desenvolver e implementar um modelo on-line em tempo real para a minimização dos custos de energia e o gerenciamento de energia na refinaria MAA da KNPC.

Após uma descrição das principais tarefas de implementação do projeto, as funcionalidades do Real Time Gerenciamento de Energia System (RTEMS) são descritas e os procedimentos de implementação de otimização são comentados. Por fim, são apresentados vários resultados obtidos.

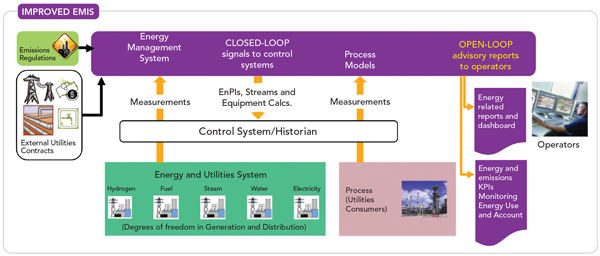

As concessionárias e os sistemas de energia costumam ser a principal fonte de emissões de SOx, NOx e CO2, portanto, o controle de emissões e o gerenciamento de créditos e cotas estão intimamente relacionados ao gerenciamento de energia.

No caso de refinarias, fábricas de produtos químicos e petroquímicos, a energia representa o principal custo (depois da matéria-prima) e, portanto, sua redução se tornou uma decisão comercial fundamental. Os sistemas de energia nessas instalações são inerentemente complexos, com a análise de custos de emissões e a conformidade com os limites introduzindo um fator adicional à complexidade do desafio de redução dos custos de energia.

As plantas de processo usam diferentes tipos de combustíveis, muitas vezes operam unidades de cogeração, suas redes de vapor consistem em vários níveis de pressão, há diferentes tipos de consumidores de energia e há limites de emissão a serem observados. A importação ou exportação de eletricidade em mercados desregulamentados, que também pode ser negociada com mais ou menos CO2 e outras emissões de gases contaminantes, aumenta a complexidade do problema de otimização.

A Repsol YPF Tarragona Refinery opera um sistema de vapor grande e complexo. A otimização de utilidades foi realizada com um programa de gerenciamento de vapor on-line baseado em computador (VISUAL MESA) para tornar a refinaria mais eficiente em termos de energia e reduzir os custos operacionais do sistema de vapor.

O VISUAL MESA permite que operadores e engenheiros:

- Monitore a produção e o uso de vapor;

- Otimizar a produção e o uso de vapor, combustível e energia para reduzir os custos;

- Realizar estudos "what-if" e

- Auditar o sistema com dados continuamente validados. A Nelson & Roseme, Inc. e a Soteica Europe S.L. trabalharam com a Repsol YPF Tarragona

A Petronor é a maior refinaria da Espanha, com uma capacidade de processamento de onze milhões de toneladas por ano. Seu sistema de energia é grande e complexo, portanto, a auditoria e o controle dos custos de energia são um verdadeiro desafio.Este documento descreve as tarefas realizadas em conjunto com a Soteica, usando um sistema moderno de informações on-line e ferramentas de otimização, para reduzir os custos de energia.

Este documento não descreverá apenas todos os recursos do software nem explicará completamente a tecnologia de otimização on-line. O objetivo deste trabalho é apresentar alguns fatos e lições interessantes da experiência de implementação de um programa de otimização baseado em custos em trinta refinarias de petróleo e complexos petroquímicos, em todo o mundo, desde 1997. Este documento se concentrará nas principais variáveis de otimização e restrições na otimização de sistemas de vapor, como elas devem ser tratadas e como os aspectos humanos e organizacionais podem ser abordados.

Foi criado um modelo detalhado dos sistemas de vapor, combustíveis, eletricidade, água de alimentação da caldeira e condensados, incluindo todas as interações entre esses sistemas, as restrições reais da planta e os graus de liberdade de sua operação. Esse modelo é programado para realizar execuções automáticas da otimização de todo o sistema e é continuamente preenchido com dados ativos validados do processo. Um cálculo da eficiência do equipamento é feito como parte da atividade de monitoramento do desempenho do modelo. Outros aspectos de monitoramento incluem a auditoria contínua do sistema de energia, de modo que os dados possam ser usados para avaliar o valor da produção e do uso de energia, e o desperdício possa ser reduzido ou eliminado.

As instalações industriais onde são produzidos energia e vapor (ou seja, cogeração) apresentam um potencial muito bom para monitoramento e otimização em tempo real usando o sistema Visual MESA Gerenciamento de Energia.

Com base em nossa ampla experiência, é possível obter um benefício geral na faixa de 2% a 5% do custo total de energia. O retorno esperado do projeto é sempre inferior a um ano.

O Visual MESA foi aplicado com sucesso a muitas instalações industriais em todo o mundo, várias delas operando redes de geração de vapor e energia de complexidade e capacidade diferentes, mas todas com economia de custos de energia.

Este artigo discute exemplos industriais reais nos quais o sistema de utilidades de toda a planta de refinarias e instalações petroquímicas é otimizado com um software em tempo real, on-line e comprovado industrialmente. São comentadas as experiências obtidas durante mais de 20 anos de projetos industriais implantados em todo o mundo (as Refs. 1 a 10 estão relacionadas a alguns projetos recentes). As principais etapas do projeto são explicadas e os detalhes críticos a serem levados em conta para garantir o uso bem-sucedido e a transferência adequada de tecnologia são apresentados. Estudos de casos específicos serão discutidos no documento.

Este documento descreve as tarefas realizadas, juntamente com a Soteica, usando ferramentas modernas de sistema de informações on-line para auxiliar no gerenciamento do sistema de energia.

Após um estudo de viabilidade, a TOTAL decidiu testar um modelo on-line para o gerenciamento do sistema de energia em todo o local. A TOTAL opera um sistema de energia grande e complexo na refinaria de Feyzin. Foi criado um modelo detalhado do sistema de energia, que é continuamente alimentado com dados validados (não reconciliados) e em tempo real. Ele inclui todas as restrições reais do local e as variáveis de decisão para sua operação. O monitoramento contínuo do desempenho também é feito, pois o modelo grava seus resultados no banco de dados em tempo real (sistema de informações da planta). Ele também fornece dados confiáveis que ajudam a auditar as produções e os usos de energia dentro do sistema de energia do local e, dessa forma, os desperdícios podem ser detectados e eliminados.

Um programa de gerenciamento de vapor on-line pode ajudar as refinarias a gerenciar seus sistemas de vapor e utilidades com mais eficiência energética e reduzir seus custos operacionais por meio da otimização e do monitoramento

Instalações industriais grandes e complexas, como refinarias e petroquímicas, estão se tornando cada vez mais conscientes de que os sistemas de energia precisam ser gerenciados de forma otimizada, pois qualquer redução de energia que as operações realizem nas unidades de produção pode acabar sendo desperdiçada se o custo geral do sistema de energia não for gerenciado adequadamente. No entanto, os engenheiros de processo sempre tentaram desenvolver algum tipo de ferramenta, muitas vezes baseada em planilhas, para melhorar a forma como os sistemas de utilidades eram operados. A principal desvantagem das tentativas anteriores era a falta de dados: os engenheiros passavam o dia inteiro ao telefone ou visitando as salas de controle para coletar informações do historiador de dados do Distributed Sistema de Controle (DCS), processá-las na planilha e produzir recomendações que, quando estavam prontas para serem aplicadas, estavam desatualizadas e não eram mais aplicáveis.

As concessionárias e os sistemas de energia costumam ser a principal fonte de emissões de SOx, NOx e CO2, portanto, o controle de emissões e o gerenciamento de créditos e cotas estão intimamente relacionados ao gerenciamento de energia.No caso de refinarias, fábricas de produtos químicos e petroquímicos, a energia representa o principal custo (depois da matéria-prima) e, portanto, sua redução se tornou uma decisão comercial fundamental. Os sistemas de energia nessas instalações são inerentemente complexos, com a análise de custos de emissões e a conformidade com os limites introduzindo um fator adicional à complexidade do desafio de redução dos custos de energia.

A Repsol Cartagena foi a primeira refinaria de petróleo a ser construída na Península Ibérica. Sua capacidade anual de destilação de petróleo bruto é de 5,5 milhões de toneladas, com duas áreas principais de produção: combustíveis; e óleos lubrificantes, asfaltos e óleos parafínicos e aromáticos. Atualmente, a Repsol Cartagena está envolvida em um ambicioso projeto de expansão, por meio do qual serão construídas 22 novas unidades, aumentando sua capacidade de refino para 11 milhões de toneladas anuais.

Os sistemas de energia, as etapas para a implementação do Visual MESA e vários recursos do modelo são descritos neste artigo, com foco no uso do software para o cálculo de KPIs relacionados à energia. O projeto de implementação do EMS é discutido e as principais conclusões relativas à redução dos custos operacionais também são apresentadas.

Este documento mostra exemplos industriais reais nos quais, com o equipamento existente, foram obtidas reduções contínuas de emissões de CO2 ao otimizar os sistemas de energia usando um modelo on-line.É explicada a importância de incluir o custo das emissões de CO2 e como ele deve ser levado em conta no gerenciamento de sistemas de energia. Além disso, o modelo de otimização é útil para realizar estudos de caso para avaliar as modificações do sistema de energia levando em conta esse aspecto.

Este artigo descreve as tarefas realizadas em conjunto com a Soteica, usando um modelo on-line, para ajudar a alcançar a minimização dos custos de energia em todo o site.Foi construído um modelo detalhado do sistema de vapor, combustíveis, energia elétrica, água de alimentação da caldeira e condensados, contemplando todas as restrições reais e graus de liberdade para sua operação. O sistema de energia elétrica também é modelado, pois interage com a produção e o uso do vapor. Esse modelo é continuamente validado com dados reais. Um cálculo contínuo da eficiência do equipamento é feito como parte da atividade de monitoramento do desempenho do modelo que está sendo executado como um serviço.

Um sistema de energia de refinaria é modelado, incluindo todas as restrições, com validação contínua do modelo usando dados em tempo real. O monitoramento do desempenho inclui o rastreamento das eficiências dos equipamentos, utilizando dados validados para seu cálculo contínuo,

São comentadas as experiências obtidas em mais de 20 anos de projetos industriais implantados em todo o mundo. As principais etapas do projeto são explicadas e os detalhes críticos a serem levados em conta para garantir o sucesso do uso e a transferência adequada da tecnologia são apresentados. Estudos de casos específicos serão discutidos no documento. A implementação de loop aberto versus loop fechado também é apresentada.

A Rohm and Haas Empresa é uma das maiores fabricantes mundiais de materiais especiais, incluindo adesivos, selantes, revestimentos, monômeros, materiais eletrônicos, soluções inorgânicas e especiais e resinas de troca iônica. Fundada em 1909 por dois empreendedores alemães, a Rohm and Haas cresceu para aproximadamente US$ 6 bilhões em receitas anuais.

O gerenciamento de alarmes não é apenas um projeto que tem uma data de início e de término; é um ciclo contínuo. Depois que o sistema de alarme tiver sido revisado e as melhorias identificadas, devemos verificar se os controles estão em vigor para garantir que o sistema de alarme permaneça funcional. O segredo é garantir que o sistema seja monitorado continuamente e que todas as alterações sejam totalmente documentadas. Há sete etapas fundamentais para gerenciamento de alarme. A racionalização é uma dessas etapas essenciais.

Este documento mostra como aprimorar as operações de destilação com foco na automação de procedimentos. Ele analisará a importância do uso de procedimentos em operações de destilação e destacará o trabalho de colaboração em andamento entre a Fractionation Research Inc. (FRI) e a Yokogawa Corporation para aprimorar as operações da procedural.

Os mundos da automação de processos e do gerenciamento de produção estão convergindo há algum tempo. O que antes eram ilhas de funcionalidade de automação e gerenciamento de produção conectadas por meio de esquemas integração altamente proprietários e de manutenção dispendiosa se transformaram em plataformas integradas que proporcionam uma troca de dados perfeita entre o mundo da automação e o chão de fábrica, as funções de gerenciamento de produção e operações e integração com sistemas de nível comercial.

O mundo da automação de processos é regido por procedimentos. Embora gostemos de nos referir aos setores de processos como sendo em grande parte "contínuos", isso não poderia estar mais longe da verdade. A fabricação de processos está em constante fluxo.

Do site engenharia à instalação, comissionamento, operações e manutenção, o FOUNDATION fieldbus oferece reduções de custo significativas de 30% ou mais em relação aos sistemas analógicos convencionais. Muitas dessas reduções de custo decorrem das funções avançadas que o fieldbus oferece em relação à tecnologia analógica.

Os fornecedores de automação que serão bem-sucedidos no longo prazo serão aqueles que resolverem efetivamente problemas específicos de aplicações ou do setor para os usuários finais com uma proposta de valor que não possa ser ignorada. Esses problemas existem hoje em todos os setores de processo e não serão resolvidos simplesmente com a oferta de um produto, mas por meio de uma combinação de hardware, software, serviços, aplicativos especialidade e conhecimento.

Na opinião da ARC, os clientes precisam de uma proposta de valor comercial convincente para justificar o investimento em qualquer tipo de automação. O Vigilance e o VigilantPlant foram criados com isso em mente. Yokogawa A visão da ARC com o VigilantPlant é criar um ambiente em que a equipe e os operadores da fábrica estejam bem informados, alertas e prontos para agir.

Yokogawa percorreu um longo caminho para deixar sua mensagem clara para o mundo da automação de processos. No ano passado, a empresa embarcou em uma campanha de marketing global em grande escala para conscientizar os clientes sobre o foco da empresa na confiabilidade, segurança, confiabilidade e robustez do sistema. Chamada de "Vigilance", a campanha criou uma mensagem unificada para a empresa e ajudou muito a expandir o conhecimento da marca Yokogawa e da filosofia corporativa.

Os usuários finais de automação de processos estão mais pressionados do que nunca para fazer mais com menos. O clima econômico atual significa que muitos projetos de capital de automação estão em espera. Com os orçamentos de capital mais apertados do que nunca, os usuários se concentram nos orçamentos operacionais (em que o corte de custos também é uma preocupação fundamental) ou em investimentos em automação com uma velocidade muito rápida retorno do investimento.

No dinâmico mercado industrial de hoje, a única constante é a mudança. Os custos das matérias-primas, os custos de energia, as demandas do mercado, as normas ambientais e de segurança, a tecnologia e até mesmo a natureza da própria força de trabalho estão mudando constantemente, e nem sempre em direções previsíveis.

Grandes volumes de compostos orgânicos voláteis (VOCs), caracterizados pelo tricloroetileno e pelo tetracloroetileno, têm sido usados há muito tempo em vários campos industriais devido ao seu alto grau de utilidade industrial. Por outro lado, há uma crescente conscientização sobre a preservação do meio ambiente e sobre o fato de que enfrentamos uma grave poluição ambiental devido a esses VOCs prejudiciais.

Com os aquecedores a fogo, os usuários esperam obter maior eficiência e menos emissões, mas muitas vezes ficam desapontados. Considerando o número de aquecedores a fogo que operam todos os dias e sua importância nos setores de processo, qualquer melhoria realizada em todos os setores terá um impacto enorme. Mais unidades podem atingir seu potencial com algumas mudanças simples nas práticas de trabalho e atualizações tecnológicas.

A migração do DCS de uma refinaria proporcionou uma oportunidade de reconfigurar e consolidar as salas de controle e o sistema de gerenciamento operacional.

Julho de 2011

As plantas de processo são executadas de acordo com procedimentos operacionais. Esses procedimentos consistem em um conjunto de tarefas que são executadas de maneira consistente para atingir um objetivo específico, como iniciar, desligar ou fazer a transição de uma unidade como parte da fabricação de um produto.

Abril/Maio de 2007

Um sistema instrumentado de segurança (SIS) Yokogawa ProSafe-RS será o núcleo de um novo sistema de incêndio e gás sistema de segurança na refinaria Clyde (NSW) da Shell. O contrato inclui o sistema de controle, o sistema engenharia e a instalação e supervisão.

A automação de processos em refinarias de petróleo está passando por grandes mudanças, impulsionadas por clientes frustrados com o que consideram avanços lentos e incrementais dos principais fabricantes de equipamentos originais (OEMs) de automação do setor. A ExxonMobil tornou-se uma representante de fato do setor e está levando fornecedores como Yokogawa e outros a reavaliar a forma como os projetos de automação em larga escala são implementados.

O uso da tecnologia sem fio para monitorar uma variedade de pontos de medição em plantas industriais está se tornando uma opção muito atraente para os gerentes de plantas. Hoje, o gerente da fábrica pode criar uma solução de rede rápida e econômica para permitir a aquisição flexível de informações e melhorar a eficiência e a segurança da manutenção.

Os sistemas Visual MESA permitem maior eficiência operacional em tempo real

As máquinas não entram em pânico e sempre fazem o que lhes é pedido. Mas elas não conseguem pensar com os próprios pés e não conseguem reagir a situações para as quais não foram programadas. De qual você quer depender quando sua vida depender disso?

CONTROL, janeiro de 2013

A metodologia de automação padrão melhora as operações e evita incidentes ao permitir o compartilhamento de práticas recomendadas entre os operadores.

A ARC acredita que, com a implementação da automação do procedural, muitas plantas de processo podem minimizar a variabilidade para ajudar a garantir transições de estado suaves, eficientes e seguras.

O setor de refino global está em constante evolução e responde a novos suprimentos e fontes de petróleo bruto, especificações mais rigorosas de combustível/produto, padrões de demanda em constante mudança e outras tendências globais e regionais. O aumento da concorrência de refinarias grandes e eficientes está forçando as refinarias de pequeno e médio porte a repensar suas estratégias para permanecerem competitivas.

O aumento dos preços do petróleo está reduzindo as vantagens relativas dos custos de matéria-prima e energia que as refinarias e os produtores de petroquímicos têm desfrutado recentemente. Aliado ao alto custo e à crescente escassez de pessoal qualificado, é necessária uma mudança fundamental na mentalidade em relação às operações e à manutenção da fábrica para garantir a resiliência organizacional. Portanto, o desejo de obter estruturas de custo aprimoradas por meio da inovação em modelos operacionais e da digitalização se intensificou.

A fiação dos sensores de temperatura instalados em uma chaminé de volta ao site sala de controle pode ser desafiadora e cara, por isso muitas fábricas e instalações estão implementando soluções sem fio, como esse transmissor de temperatura de 8 entradas Yokogawa YTMX580.

A adição de considerações sobre o processo melhora a economia de energia e o desempenho da produção.

Downloads

Folhetos

- Soluções de nível de pressão diferencial (8.0 MB)

- Treinamento virtual para trabalho de campo (4.0 MB)

Manual de Instruções

- Caixa de junção modelo BA10 (481 KB)

Vídeos

O software de configuração YSS1000 (doravante denominado YSS1000) é um pacote de software para configurar as funções dos dispositivos da série YS1000 (doravante denominada YS1000). A gravação e a leitura de parâmetros e programas de usuário do YS1000, o ajuste de PID e o monitoramento de programas de usuário podem ser realizados por meio de comunicação.

O que você sabe sobre transmissores de pressão? Você está medindo a pressão de forma precisa, rápida e confiável? Em última análise, o objetivo de qualquer bom transmissor de pressão é obter uma medição de pressão precisa e confiável para o usuário de dados rapidamente. Este vídeo fornece as respostas para suas perguntas básicas sobre pressão e transmissores de pressão.

Procurando mais informações sobre nosso pessoal, tecnologia e soluções?

Entre em contato conosco